浙江至德钢业有限公司HSM生产线热轧双相钢先进生产工艺流程如下:

一、化学成分和生产工艺

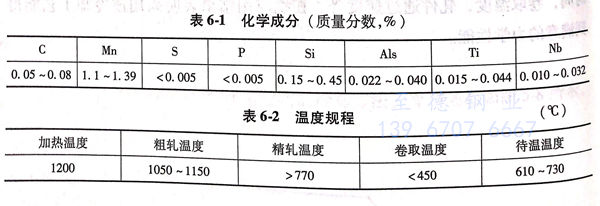

至德钢业根据市场对双相钢的需求,热轧双相钢坯料选用含微量合金的C-Mn-Nb-Ti系,化学成分如表6-1所示。板坯规格1203mmx150mm,产品厚度3.5mm。

工业试制的温度规程参考实验室数据制定,见表6-2。并且在炼钢过程中碳、硫和磷的含量需要严格控制来保证M/F比例和材料塑性。热卷箱用来保证纵向好的温度均匀性。终轧温度需要精确控制,辊道速度尽量低以保证足够的铁素体转变时间。双相钢在加热炉里的时间可以适当增长些来充分溶解铌元素。生产工艺采用典型的分段冷却模式:即UFC+空冷+层流冷却。

二、试制结果分析

1. 金相

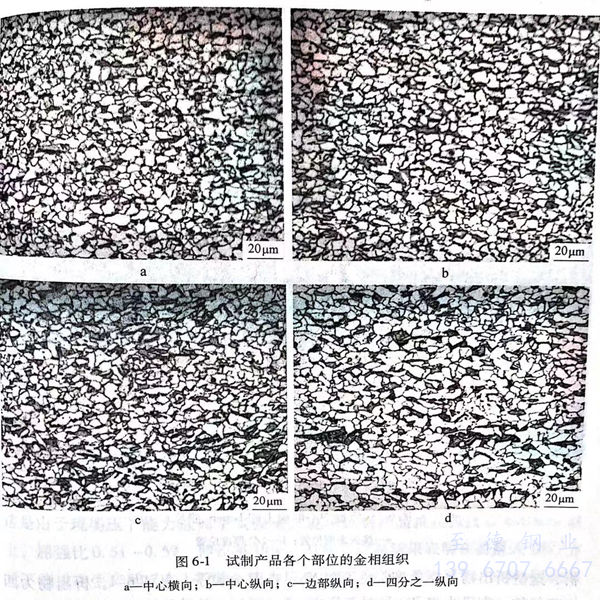

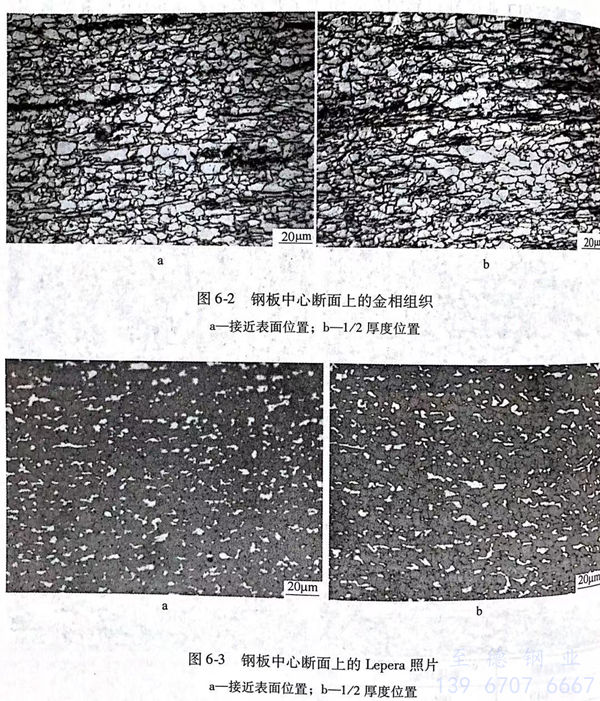

金相实验采用4%的硝酸酒精和Lepera试剂进行腐蚀。在Lepera腐蚀下,铁素体呈明亮的棕色,而奥氏体和马氏体呈白色,贝氏体呈深色,珠光体呈黑色。通过光学显微镜可以观察分析这些微观组织。实验室和工业试制得到的微观组织主要含有铁素体和马氏体和微量M/A.微观组织符合DP钢组织要求,铁素体晶粒大小为6~10μm。

图6-1和图6-2为采用硝酸酒精腐蚀后的金相照片,可以看出双相钢板表面和中心位置的马氏体量没有明显区别,可见双相钢板厚度上冷却比较均匀。

图6-3是Lepera腐蚀金相照片,可以清晰地看出马氏体的存在,且马氏体含量较高。

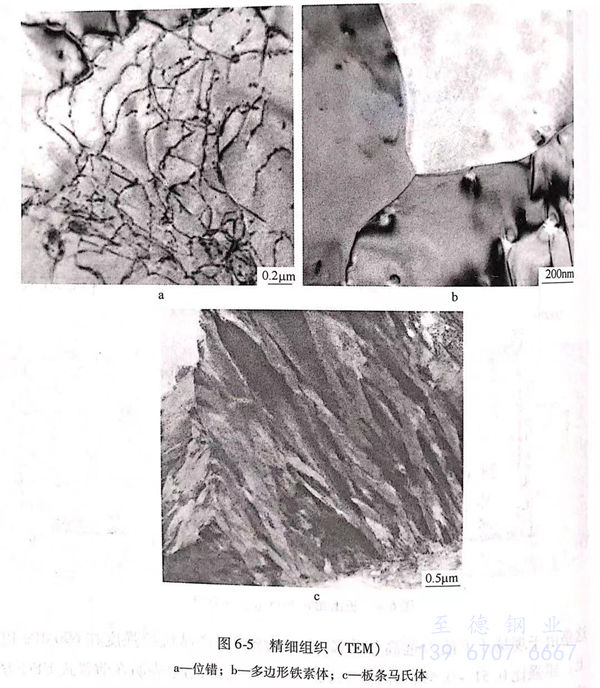

2. 精细结构

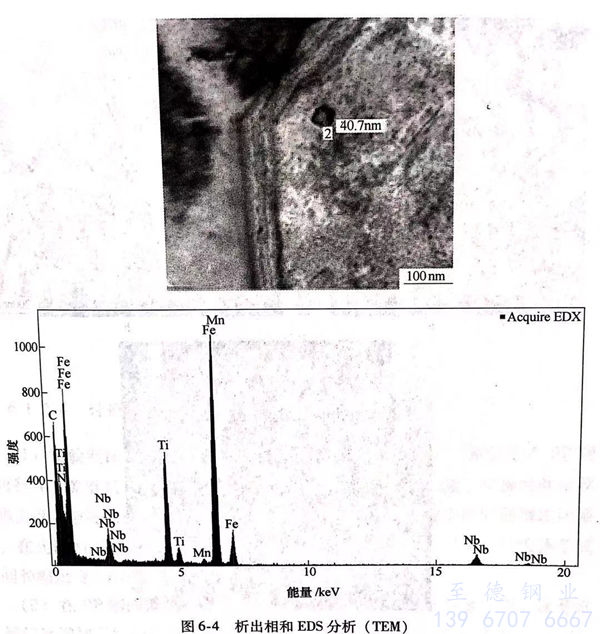

从TEM观察结果可以看出,在铁素体内有很多微小析出物。根据EDS分析,这些析出物主要是TiC粒子和Nb、Ti复合粒子,见图6-4.析出物为四方形,粒子直径为40.7nm.

铁素体晶粒呈多边形有序分布。在晶粒内部和晶界上分布有很多的位错。马氏体百分比大约为15%~25%,显微结构呈板条状,见图6-5.

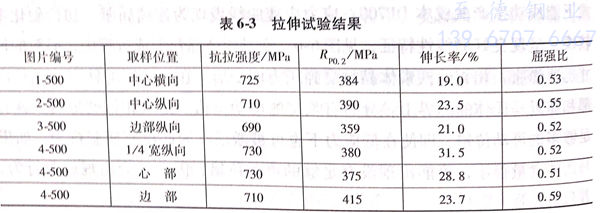

3. 力学性能

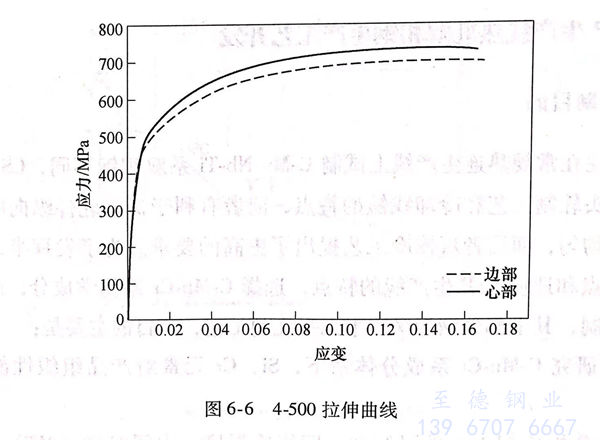

试制产品的横、纵向力学性能见表6-3,实验室试制结果低于现场结果,这是由于现场压下能力远高于实验室。现场试制产品抗拉强度在690MPa以上,屈强比0.51~0.59,伸长率19%~31%.试制结果表明在前置式UFC方式下能成功生产低成本DP700.应力应变曲线表现为连续屈服,初始硬化率较快,呈现良好的线性特征,见图6-6.在马氏体晶粒形成过程中,晶粒的尺寸迅速膨胀,相邻的铁素体晶粒受到压力而变形。在已变形的铁素体晶粒内部和靠近马氏体的晶界上,分布有很多的可动位错。当双相钢变形后,就有足够多的可动位错,即使在低应力下也可被激活,因此没有屈服行为。如果马氏体含量很小,可能出现没有足够的可动位错,因此就会出现屈服行为,并且抗拉强度降低。

三、讨论

1. 实验室试制和工业试制结果证明了应用前置式UFC系统生产双相钢的可行性,关键是要精确控制冷却路径,尤其是UFC后温度、空冷时间以及卷取温度。空冷时间决定了铁素体体积百分含量,其随着空冷时间增加而增加。在允许的有限范围内,空冷时间须控制得尽可能短,以避开贝氏体形成区间和缩短冷却时间。

2. 在双相钢的传统生产工艺中,必须添加一些贵重合金元素,这就毫无疑问地增加了生产成本。而在本研究中,UFC工艺发挥着关键作用。首先,产品强度可以通过冷却速率及(或者)卷取温度来控制,而不是通过调整化学成分。使用UFC工艺可以显著减少合金元素的使用,炼钢过程也因此大大简化。其次,UFC工艺阻止轧后奥氏体晶粒长大,更加有利于细化铁素体晶粒。细小的多边形铁素体晶粒改善了双相钢的韧性。

3. 铁素体中更细小的不溶颗粒阻止晶界移动,抑制了粗大奥氏体的形成。随后当奥氏体转变成其他相时,新相就更加细小。复合粒子也是变形过程中位错移动的阻力,这就提高了钉扎位错引起的变形阻力,减慢了位错移动。同时,随着钛含量的增加,屈服强度和抗拉强度升高,伸长率下降。在邻近奥氏体的铁素体晶粒内有大量的位错,有利于力学性能的提高。