对高强度、高成形性的双相不锈钢的研究起始于20世纪70年代初,直至90年代初广大材料工作者对其物理和力学冶金原理进行了深入探讨和研究,相关的基本理论日渐成熟或完善。随着汽车工业发展轻量化和安全设计和制造技术的需求,在这些理论或原理指导下,双相不锈钢的生产和应用取得了迅速发展。

双相不锈钢的主要类型仍为热轧双相钢和冷轧双相钢。前者是通过合金化和轧后控冷而产生,后者主要是通过连续退火生产线,并结合涂层板或合金涂层板的生产过程,经过合理的热处理工艺而产生。但其基本组织都是铁素体+马氏体。世界上一些重要的钢铁公司,如美国钢铁公司、韩国浦项公司、日本JFE公司、新日铁、瑞典SSAB公司、德国蒂森钢公司、欧洲阿塞罗钢公司、中国上海宝钢、中国台湾中钢公司等国际上知名钢铁公司,都建立了双相钢和先进高强度钢的生产线并可批量供应各类强度级别的双相钢和其他高强度钢,如DP500、DP600、DP700、DP800、DP980等,以及TRIP钢,如 TRIP600、TRIP700、TRIP800、TRIP1000等,还可批量供应CP钢、马氏体钢,以及HSLA钢。中国武钢、鞍钢、马钢等钢铁公司也具备了各类双相钢和先进高强度钢的生产条件,并试制了相应的各类双相钢和先进高强度钢,以适应中国汽车工业发展的需要。

各国和各大钢铁公司在大力搞好双相不锈钢和先进高强度钢生产技术的开发和产品生产外,还进行了先进加工技术的开发和推广应用,如激光拼焊板(tailored weld-ing blanks-TWB)、液压成形(hydro forming)以及热成形技术(hot press forming),这些先进的加工技术和先进的高强度钢相结合,无疑会拓展高强度钢的应用和汽车轻量化的技术与用材的发展。

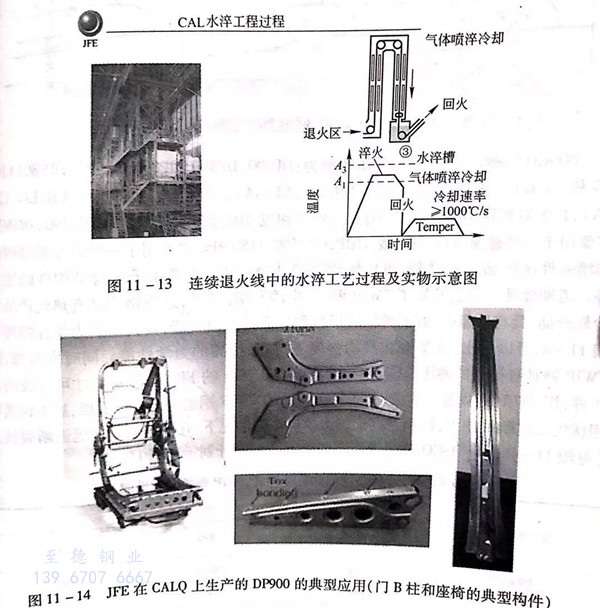

JFE钢公司是2003年由NKK和 Kawasaki钢公司联合组建而成,同日本其他钢厂一样,其双相钢的生产采用一般C-Mn钢,在水淬连续退火生产线上进行生产,其CALQ的水淬过程工艺及实物示意图示于图11-13,用这种方法生产的DP980低屈服点钢的典型应用示于图11-14(门B柱和高强度座椅件)。JFE公司生产的DP钢和先进高强度钢的一个典型特点是性能的稳定性,以抗拉强度为780MPa的高强度钢为例,其普通沉淀强化钢的强度值的统计偏差为σ=29 MPa.而JFE公司采用Nano技术生产的同样强度级别的高强度钢,其抗拉强度的统计偏差σ=12 MPa,同时,采用Nano技术生产的高强度钢具有优良的扩孔延性,抗拉强度为780MPa的扩孔率入高达100%,而同样级别的普通高强度钢,其入仅为25%~40%。

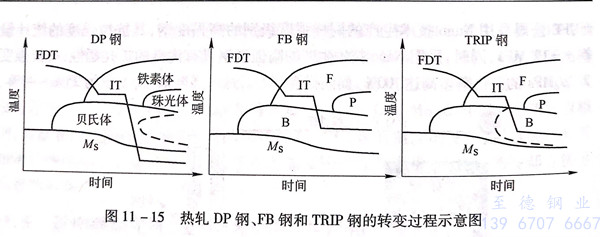

韩国浦项公司的光阳工厂主要生产汽车板,2005年生产先进高强度钢5.1万t,2006年为7.7万t,2007年达到11.0万吨,预计2009年将生产19.5万t,整个汽车板产量高达340万t.POSCO公司的热轧双相钢已在批量供应DP590、DP780用于涂层板和GA板;相变诱发塑性钢有TRIP780和TRIP 980,后者在试制中。铁素体贝氏体钢有FB590、FB690、FB780.沉淀强化钢有PH540、PH590、PH780、PH980(在开发中):热轧DP钢、FB钢及TRIP钢工艺示意图示于图11-15,即轧制变形后,控制在铁素体区的中间温度保温,使碳在奥氏体中富集,改变贝民体转变的鼻部温度,快冷到室温。

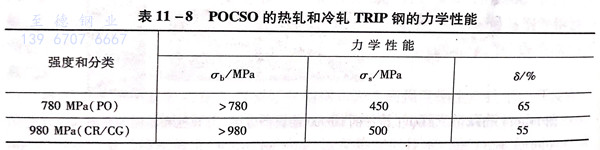

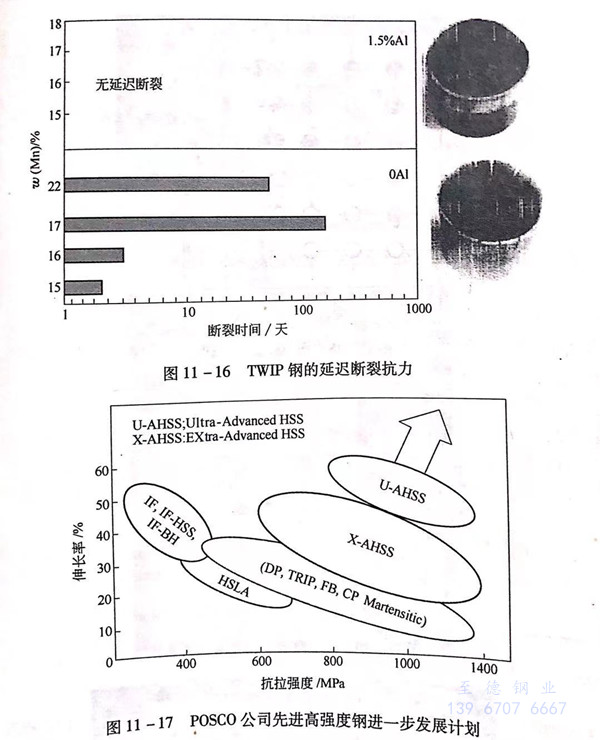

POSCO的冷轧和涂层的高强度钢为:DP490、DP590、DP690、DP780、DP980(CR/EG和CI/GA),复相钢 CP1180(CR/EG,CI/GA),TRIP590,TRIP780(CR/EG,CI/GA),其中双相钢DP490,主要用于门外门和发动机盖板;DP(或TRIP)590,780MPa主要用于一些碰撞零件;DP(或TRIP,CP)590,1180MPa主要用于一些汽车的结构件和增强件;CP(或马氏体钢,贝氏体钢)590,1470 MPa,主要用于车身结构件的增强件。近期浦项公司还开发了TWIP钢(孪生诱发塑性钢),这类钢产品有热轧产品和冷轧产品,具有质量轻,好的冲压成形性和优良的碰撞吸能,其典型的力学性能列于表11-8,可以看出:这类钢在高的强度下,具有很高的力学性能。同时实验指出,TWIP钢具有很高的冲压性能,抗拉强度为540 MPa的FB钢,需4步才可完成的冲压件,用TWIP钢只需一步成形;而780 MPa的TWIP钢也只需2步成形,这类钢具有很优的延迟断裂抗力,特别是在添加1.5%Al的情况下,几乎不会发生延迟断裂抗力(见图11-16)。POSCO公司先进高强度钢的发展计划示于图11-17。

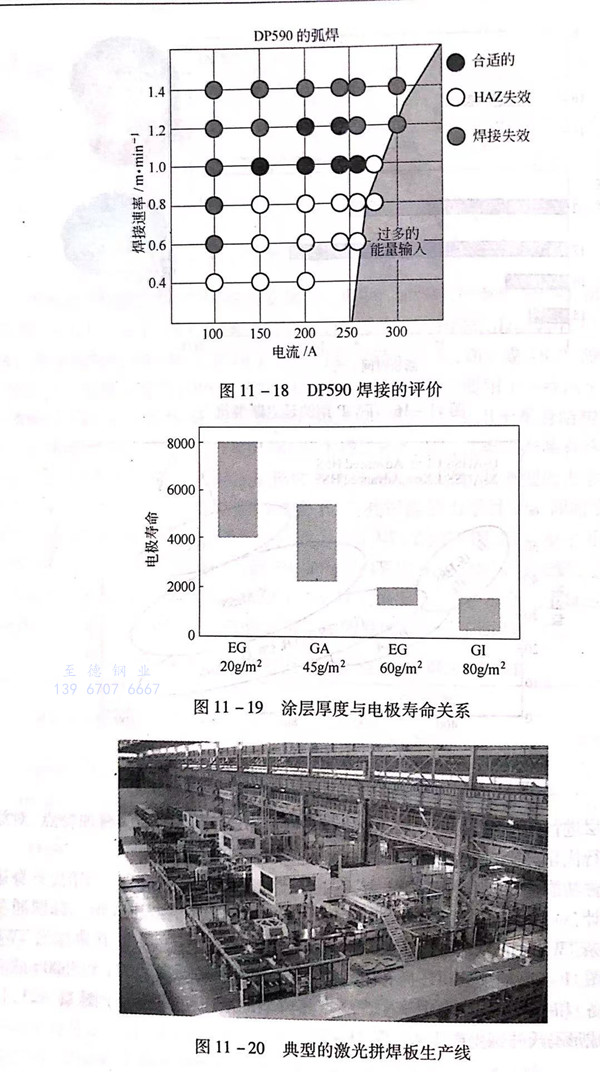

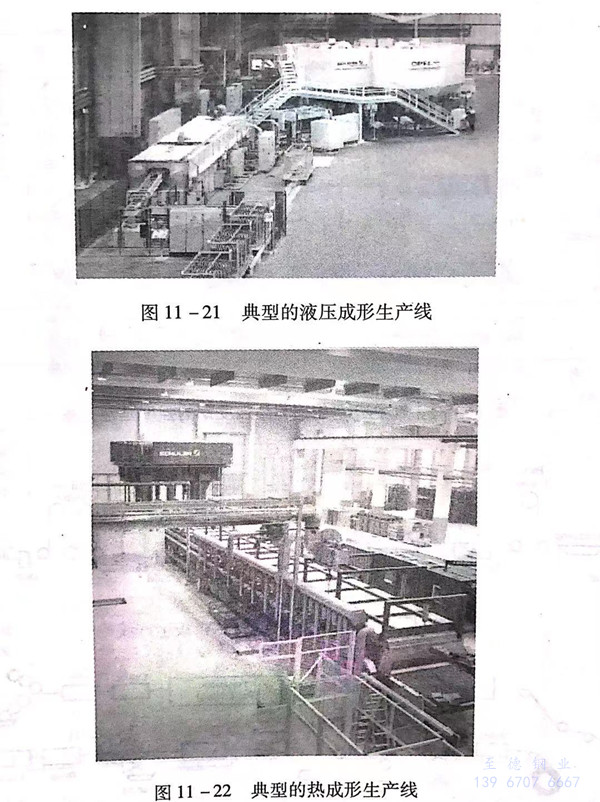

POSCO EVI(Early Vehicle Involvement)的模式也是很有特色的。在用户开发新车型实验车时,提供:新材料信息、材料数据、FEA模拟、材料选样意见、价格信息;在原型设计阶段提供:零件/模具设计、材料选择、零件/模具制造设计和制造可行性分析、实验材料供应:原型开发、实验和评价;在中试阶段提供:质量保证、故障消除时等服务;评价材料成形性时提供:材料数据、FEA模拟、工具开发和原型制造;对焊接和连接提供:可焊性评价、优化焊接条件、连接问题的解决。对DP590的焊接评价示于图11-18,涂层板与焊接电极寿命的评价结果示于图11-19.可以看出,焊接电极寿命与镀层厚度有关,并随镀层厚度增加而下降。

对涂层进行评价:包括磷化特点、结合力性能、ED-涂层特点、腐蚀特点、对涂层工艺进行优化,确定高功能涂层等内容。

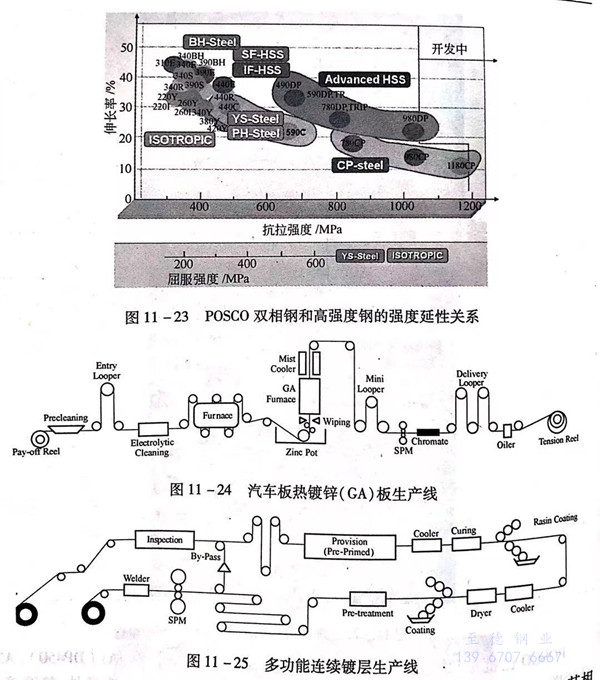

对零件功能提供:刚度、压痕抗力、耐疲劳性、碰撞性能等信息。车门、车身进行优化设计,对白车身进行车体下部的强化,并应用TWIP钢液压成形。韩国浦项公司有7条TWB生产线(5条直线,2条多折线),年产6.7百万片,其典型的TWB生产线见图11-20;浦项公司还拥有两条液压成形生产线(现有5500t和3500t的液压成形设备)和一条液压成形中试生产线。其型的液压生产线示于图11-21,其典型的热成形马氏体钢生产线示于图11-22。

POSCO已批量供应Ford公司各种双相钢和 TRIP钢,有:A1(DP450),A2(DP500),A3(DP550),A4(DP600),A5(DP600),以上类型包括各种冷轧、热镀锌、电镀锌,A4(DP600)还包括热轧板;TRIP 钢有TRIP590,TRIP780和TRIP980,其品种有热轧、冷轧、热镀锌和电镀锌,以上这些钢种取得了日本Malda的认证和中国一些汽车厂的认证。

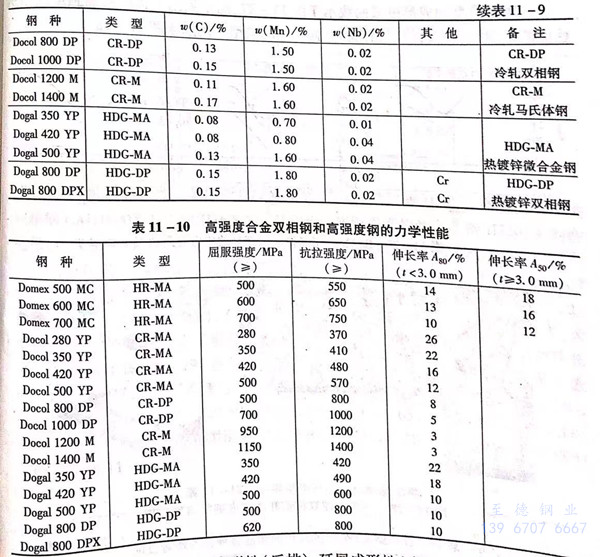

POSCO 认为高强度钢板的应用会迅速增加,这是因为油耗法规严格,车辆必须进行轻量化;而安全法规中抗碰撞性能提高,也导致汽车用材料中高强度钢用量增加。目前韩国和日本的高强度钢用量已由30%~40%提高到50%~70%,欧洲已由40%~60%提高到50%~70%,而ULSAB-AVC已提高到98%;POSCO 生产的各类双相钢和其他高强度钢的性能示于图11-23;典型的热镀锌线示意图见图11-24,其多种功能镀层线示于图11-25。

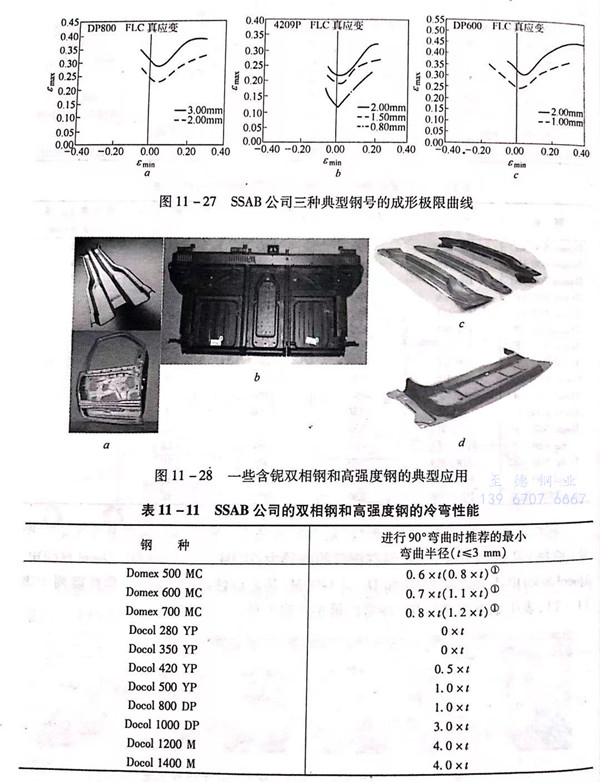

瑞典 SSAB 公司生产的各类搞强度钢和双相钢化学成分列于表 11-9 ,其相应的力学性能列于 11-10 。

相应的典型钢号的深冲成形性(后排)、延展成形性(中间)和扩孔实验后的照片(前排)见图11-26,从左到右相应的牌号为:DC04、Docol 600DL、Docol 600DP、Docol 800DP、Docol 1000DP 和Docol 1400M,其成形性逐渐下降,冷弯性能列于表11-11,表中数据为进行90°冷弯的最小弯曲半径。

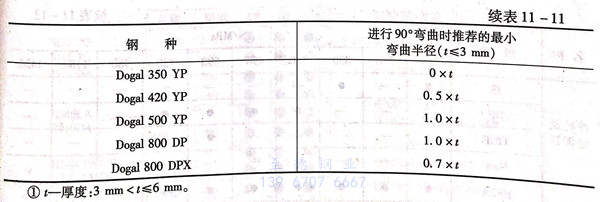

三种钢典型的成形极限曲线示于图11-27,图中列出了板厚对高强度双相钢性能的影响。一些含铌双相钢和高强度钢的典型应用示于图11-28.

Mitlal 钢铁公司的有关技术人员曾研究了CA生产线和HDG生产线上生产的相钢CAHT600X和HDGHT600XD,其和相同屈服强度的微合金钢H320LA的性相比,双相钢的抗拉强度和n值及均匀伸长率均提高20%~25%。

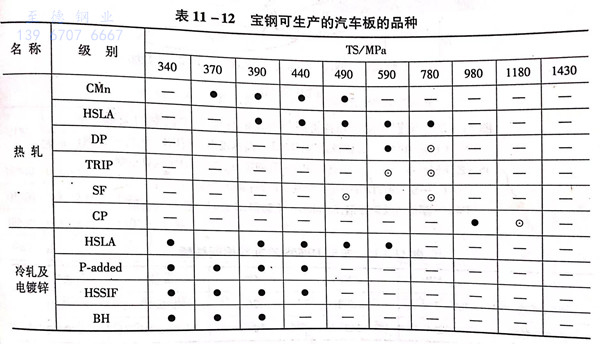

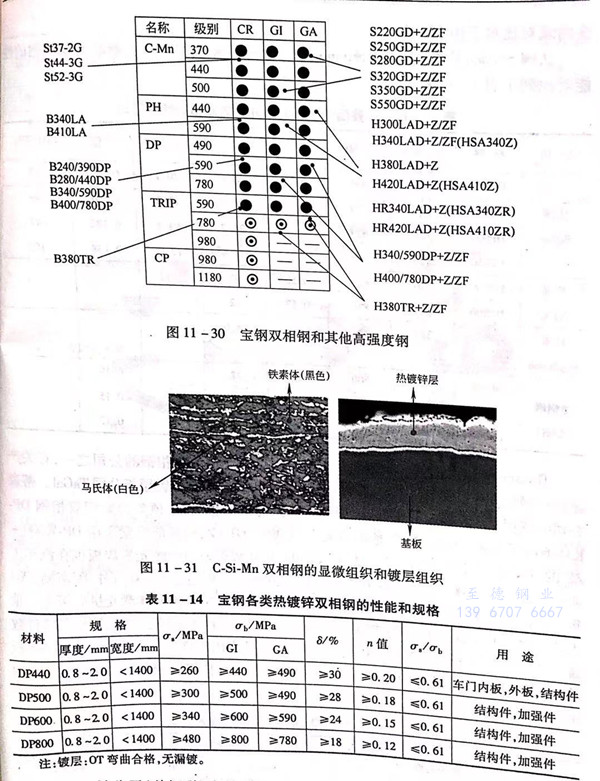

宝钢对双相不锈钢和先进高强度钢进行了多年研究,并取得较大进展。2007,宝钢汽车板产量达300万t,目前宝钢可生产的汽车板的品种列于表11-12.种双相不锈钢(不同强度级别,不同轧制品种和不同镀层品种)宝钢均可生产,为国汽车工业发展,作出了贡献。宝钢生产的各类高强度钢的屈服强度和伸长的关系示于图11-29,各牌号见图11-30,双相钢DP500的性能列于表11-13.各种双相钢具有无屈服点伸长,初始加工硬化速率高,变形2%~3%,使屈服强度提高140~220 MPa,屈服比在0.50~0.65,具有高的烘烤硬化性,成分为Fe-C-Si-Mn的双相钢组织示于图11-31.宝钢各类热镀锌双相钢的能列于表11-14。

美国钢铁公司(美钢联)也是世界上开发双相钢和先进高强度钢较早的钢铁公司,先后开发了DP500、DP600、DP780、DP980等双相钢,同时也开发了TRIP600~800,其双相钢和TRIP钢的典型力学性能列于表10-3,其相应的典型真应力真应变曲线对比示于图10-1.

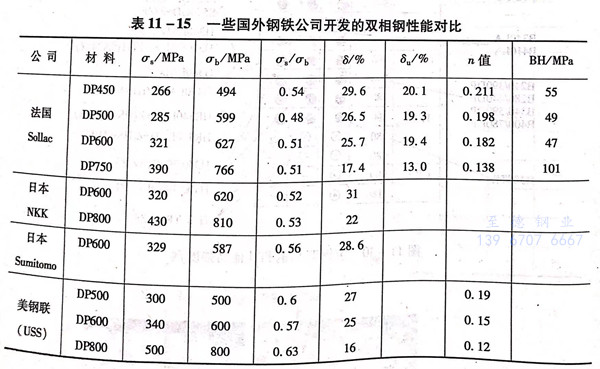

法国Sollac、日本 NKK和Sumitomo开发的各种双相不锈钢和美钢联的双相不锈钢的性能对比列于表11-15。

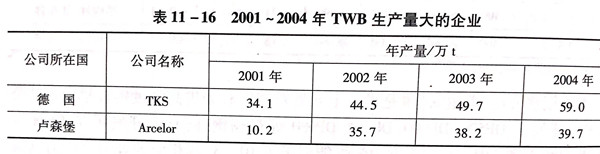

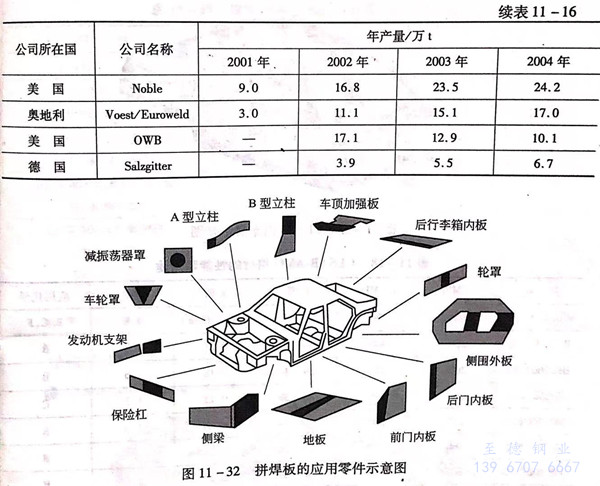

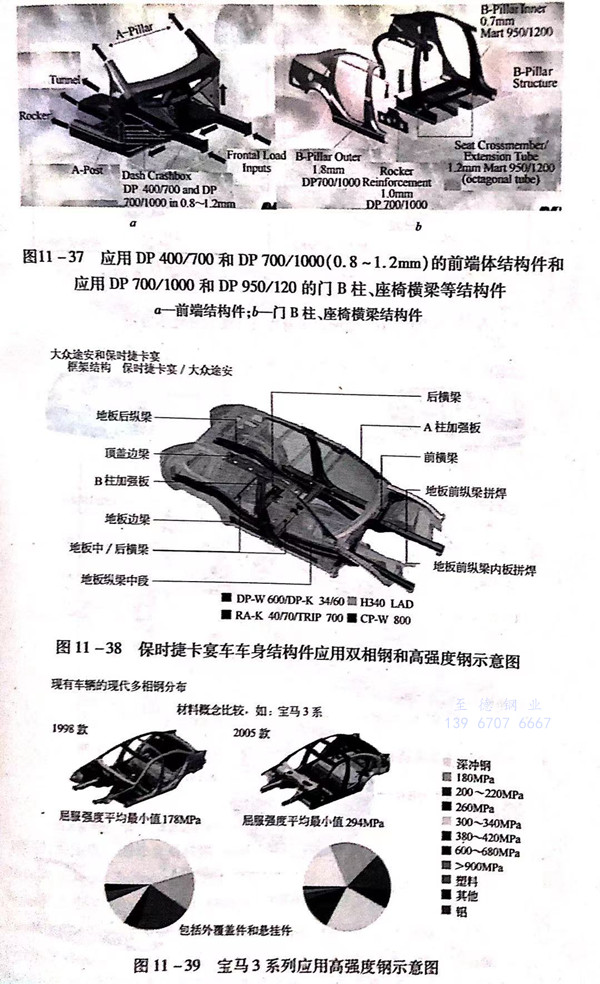

Thyssenkrupp 公司也是国际上开发和应用高强度钢和双相不锈钢的公司之一,有关产品经过国际上多家知名汽车公司的认证,并在中国大连建立了镀层板公司TaGal.蒂森公司的双相钢产品DP-W600+ZE用于保时捷的地板纵梁,车顶盖边梁用双相钢DP-K34/60+Z,地板边梁后横梁,地板纵梁应用DP34/60+Z,地板前纵梁采用DP-W600+ZE的拼焊板,在宝马系列也用了大量双相钢,此外蒂森公司的激光拼焊板也在汽车工业中大量应用。2002年德国本土的4个工厂,年产拼焊板超过了400万片,阿塞勒2004年生产拼焊板40万t.浦项已有7条拼焊板生产线。2001~2004年激光拼焊板生产量大的企业示于表11-16,采用TWB不仅降低了成本,而且还减轻了质量,减少了零件数量,更好地发挥了高强度钢和双相钢的减重效果,其应用零件示于图11-32,其拼焊板的形式有TB、普通拼焊板、TEB-I拼焊板以及PB型补片拼焊板,并可将低碳钢板、双相钢板、不锈钢板等不同类型钢板组合在一起。

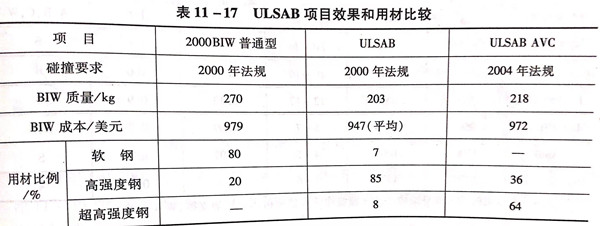

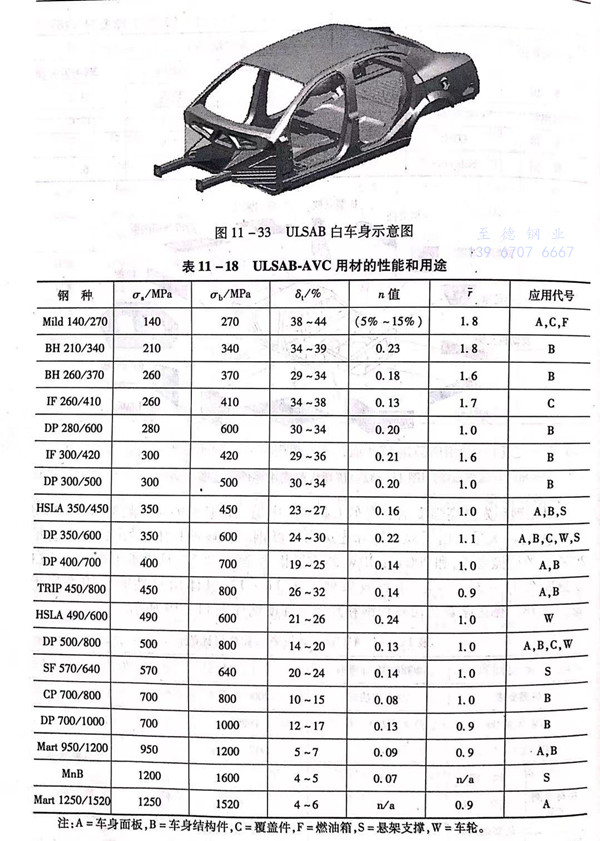

双相不锈钢和先进高强度钢在汽车工业中应用是一种必然的发展趋势,在ULSAB项目中,已经大量采用了双相不锈钢和先进高强度钢。在该项目中,设定白车身满足2004年的碰撞要求,和2000年BIW的质量相比,减重20%,且成本不增加。该白车身如图11-33所示。项目效果列于表11-17,具体用材性能和用途列于表11-18.德国蒂森公司双相钢和其他高强度钢如表11-19所示。

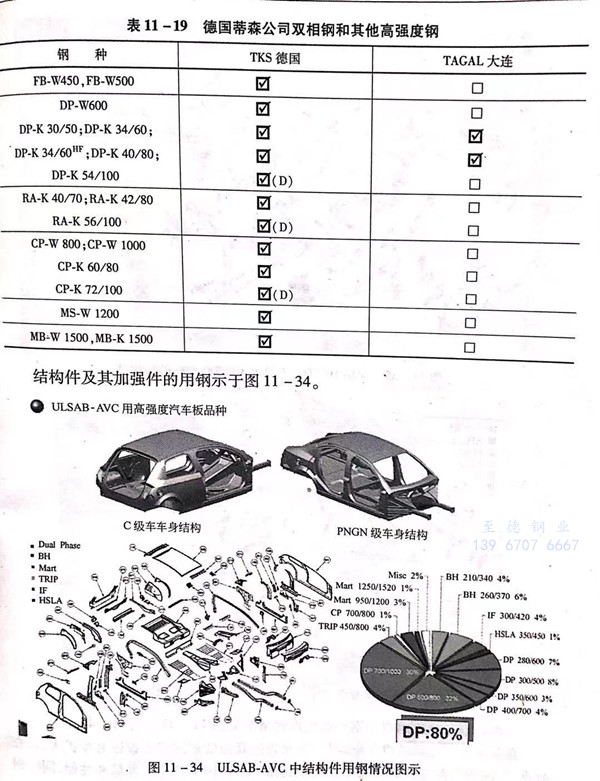

结构件及加强件的用钢示意于图 11-34 。

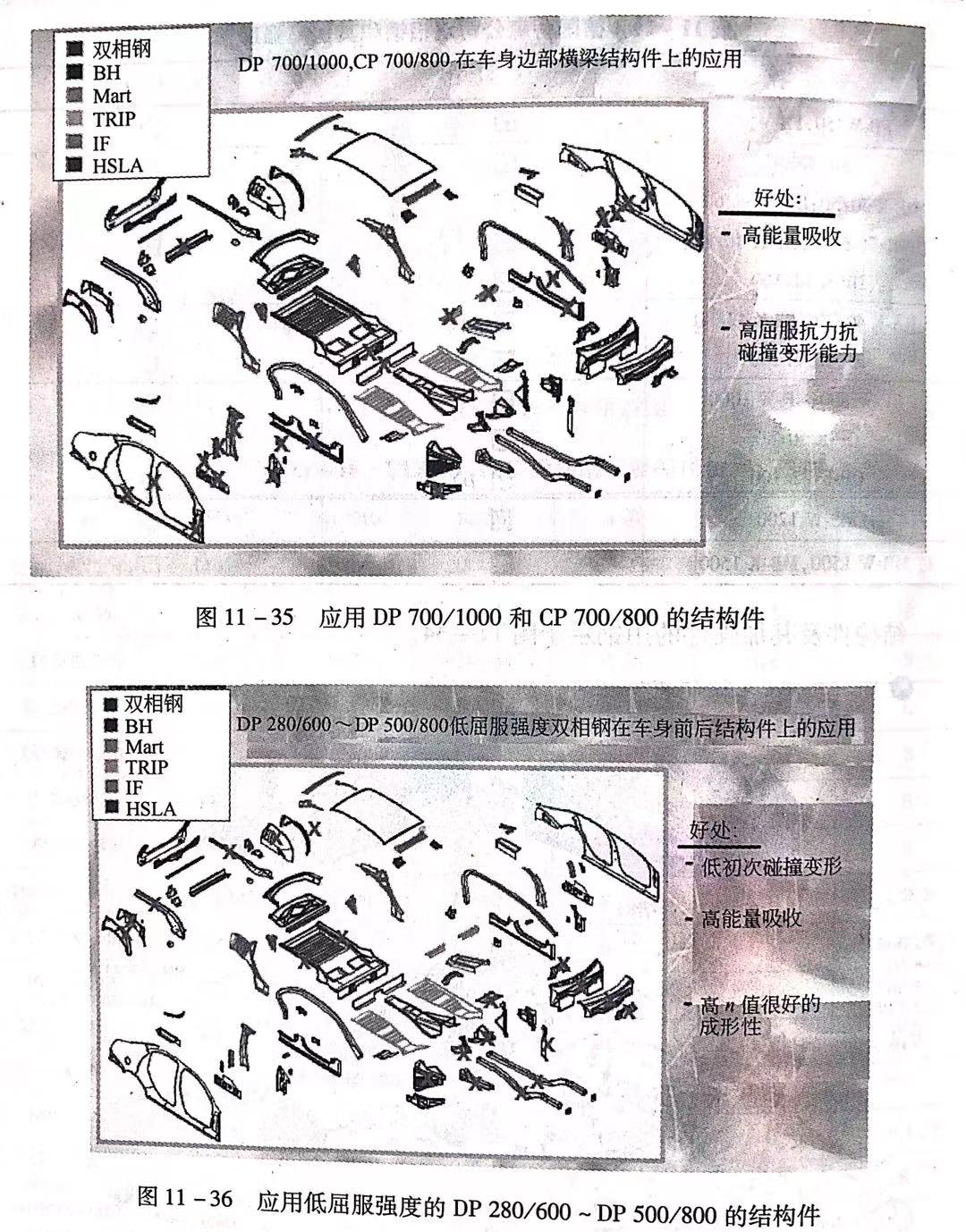

应用 DP 700/1000、CP 700/800和马氏体钢的侧边梁和横梁结构件示意图如图11-35所示。应用低屈服强度的双相钢DP 280/600~DP 500/800的车身前后端结构件示于图11-36.

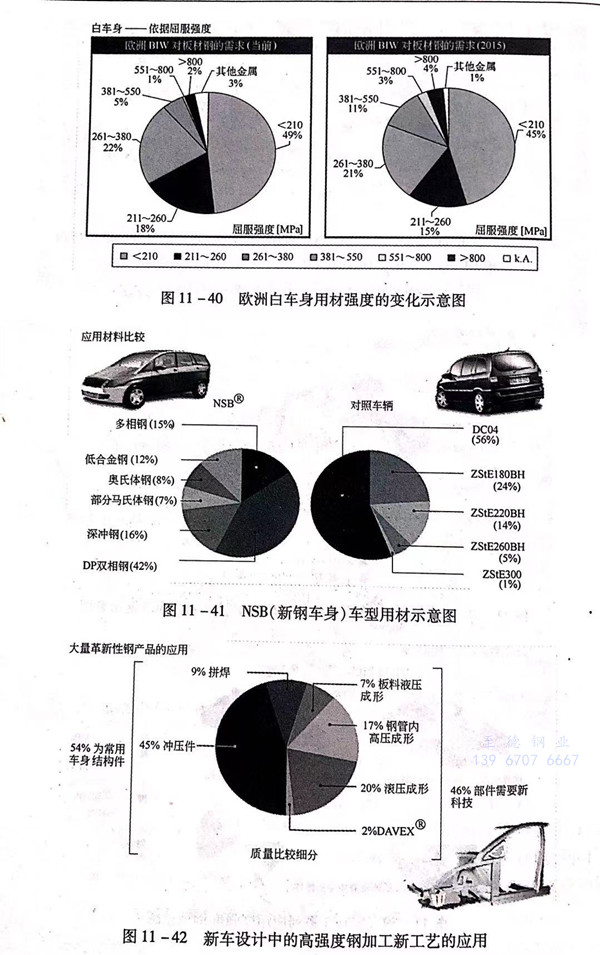

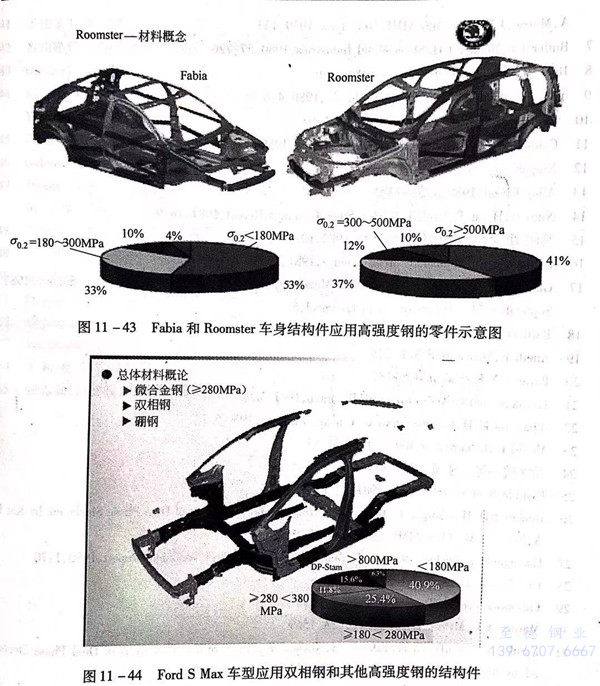

一些典型车型应用双相不锈钢和高强度的情况见图11-37~图11-44。

在我国知名品牌的汽车中,双相不锈钢和先进高强度钢的应用量还有待扩大,以在减重、节能和改善碰撞安全性等方面提高国产品牌轿车的技术含量和性能,同时钢厂生产的双相不锈钢和先进高强度钢亦有待稳定质量和性能,降低成本,为扩大应用创造相应的条件,将发展势态良好的国产汽车产业做大做强。