生产热处理双相钢可在连续退火生产线上进行,亦可在批量退火炉中进行。连续退火生产线是近年来发展的一种新技术,与批量退火相比,连续退火的优点是:(1)钢板的表面质量好;(2)退火成本降低;(3)产品的适应性(钢板的长短、宽窄等)强;(4)钢板的平整性得到改善;(5)温度控制比批量退火好,沿盘卷长度上的钢板性能较均匀;(6)加热和保温时间短,冷却速率快,生产效率高。由于在加热后,冷却速率的变化范围宽(从空冷、喷雾冷却到水淬),因此特别适合于生产双相钢。但采用快速冷却时,在时效温度下终止冷却有一定困难,故需补充回火,以保证钢板的抗时效稳定性。

日本称水淬连续退火生产双相钢的工艺为CAL HiTEN法,其工艺过程为:将冷轧钢带加热到800℃左右,保温很短时间后,在水淬设备中以2000℃/s的速率冷却到室温。在这样高的冷却速度下,即使奥氏体中不含合金元素,也可转变为马氏体,并保持了钢板的良好形状。但冷却后,铁素体中保留了较高的固溶碳,为减少铁素体中的固溶碳,水淬后的钢板应在200℃左右进行非常短时间的回火处理(通常1min),此时,铁素体中有相当一部分固溶碳析出,但仍保留烘烤硬化所必须的固溶碳量(约0.003%).加热、保温和冷却过程用电子计算机自动控制,保证了钢板性能的均匀性和重现性。

日本钢管(株)福山制铁所于1978年建成并投产了CAL HiTEN生产线,采用的热处理工艺为750~800℃加热后水淬,250~300℃回火1min.所生产的双相钢牌号为NKBH40、NKBH50、NKBH60,其化学成分和力学性能分别与表11-1中的NKCA-40H、NHCA-50H、NHCA-60H相当,实测的烘烤硬化量分别为112.7 MPa、88.2 MPa、108.8 MPa。

采用这种工艺和设备生产的双相钢,由于合金元素含量不高,钢板本身价格便宜,同时钢板具有良好的成形性、高的烘烤硬化性、室温抗时效稳定性以及良好的电阻点焊性和油漆耐蚀性,这类钢板已用于制造汽车车身面板。

采用改造的镀层生产线生产热处理双相钢的工艺流程示意图见图11-2。由于这种设备加热和冷却速度的限制,在这种设备上生产的双相钢通常含有一定的合金元素,以细化晶粒和提高淬透性。

热处理双相钢也可在周期退火炉中生产。当采用这种设备时;钢中应含有较多的提高淬透性的元素、或者通过控制热轧后的盘卷工艺,进一步调整钢板在冷轧热处理双相钢的生产中,有时可以通过调整和控制加热温度和冷却速率,并与镀锌工艺相结合,生产出镀层双相钢板。

美国已采用周期退火炉生产了热处理双相钢VAN-QN系列,该钢经1063 K 加热3 min后空冷,力学性能见表11-2,其中VAN-QN80双相钢在均匀变形阶段具有两个n值,n1=0.24,n2=0.19 ;表面磨光试样的弯曲疲劳极限为305.8 MPa,经14%冷变形,疲劳极限提高到340.6 MPa.FLD.为0.41;而VAN80的FLD.只有0.34.詹斯拉古林钢公司用周期退火炉生产的VAN-QN系列双相钢的抗拉强度与硬质相体积分数、晶粒大小的回归关系为

σb=367+10.37fm+6.903d-1/2(11-1)

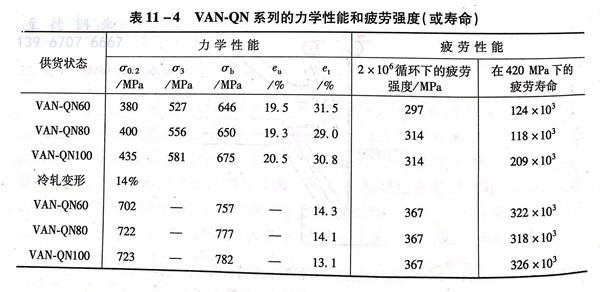

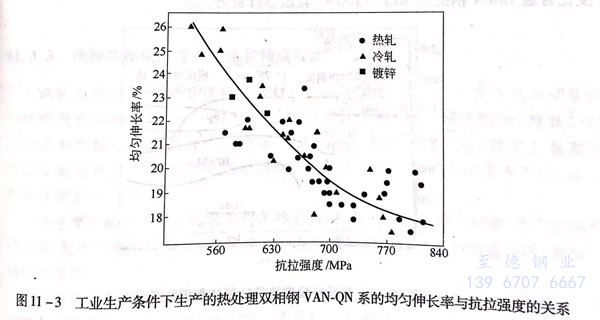

均匀伸长率与抗拉强度的关系见图11-3.三个强度级别的供货状态及冷轧变形14%后的力学性能和疲劳强度列于表11-4。