许多因素影响双相钢的生产工艺,比如化学成分,临界退火温度或时间,初始显微组织等。本次浙江至德钢业有限公司主要介绍超快冷工艺在双相钢生产上的几个工艺参数的设计。

一、双相钢的控制冷却过程

根据双相热处理过程的不同双相钢可分为热处理双相钢;热轧和冷轧双相钢。热轧双相钢所需的设备相对简单,并且节省生产消耗。因此热轧双相钢发展得更为广泛一些。

通常双相钢的轧制和冷却过程应满足以下条件;(1). 足够的铁素体生成;(2). 抑制珠光体的产生;(3). 抑制贝氏体的产生;(4). 残余奥氏体转变为马氏体。

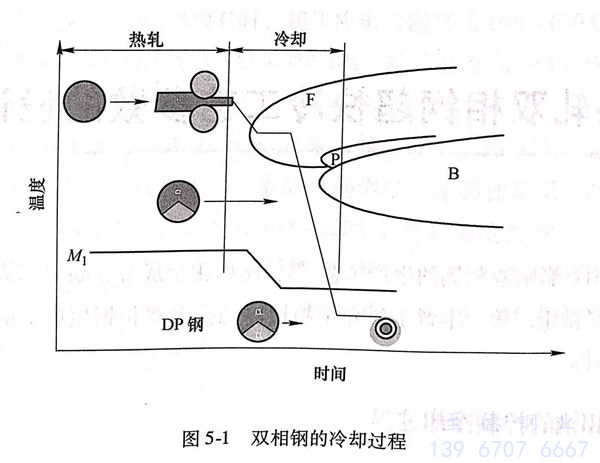

首先必须能够生产足够量的铁素体。轧制过程加速了形核,所以随后的冷却中很快生成铁素体。为了避免珠光体和贝氏体的形成和考虑到冷却区长度的限制冷却过程应尽可能快。通常带钢在空气中停留片刻以产生足够量的铁素体。终冷温度应该低于Ms温度,以确保残余奥氏体转变为马氏体。根据冷却工艺的要求,两阶段冷却制度常常被应用在双相钢的生产上,见图5-1。

比较合理的冷却速度是在60~200℃之间。超快冷工艺被应用在双相钢的生产上。在一些钢厂,对层流冷却系统进行改造,增加了超快冷设备,其经济效益可观,具有可行性。

二、冷却过程参数设计

冷却过程参数包括终轧温度、中间温度、终冷温度、过钢速度等,是冷却过程的重要控制目标。

1. 中间温度

水冷过程中轧件通常在空气中冷却几秒钟以生成足够铁素体,见图5-1.应该在尽可能短的时间里得到准确量的铁素体。根据Avrami方程X=1-exp 转变速度取决于参数n和b.n由化学成分和转变类型决定,近似常数。有文献表明,n值在相变的开始和结束有明显的波动。b值是温度,孕育期等的函数。当转变温度接近鼻温时,转变速度最快。因此中间温度应尽可能在鼻温附近。

2. 中间空冷时间

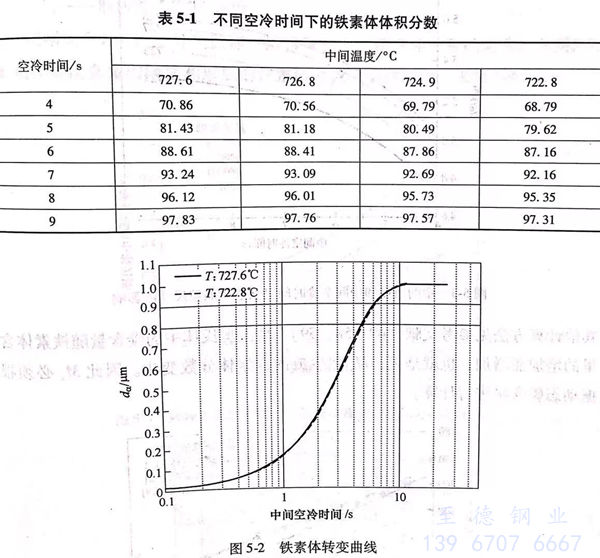

中间空冷时间决定了铁素体在有限的冷却区内的生成量,但又被冷却区长度限制,是决定产品组织组成的一个重要控制参数。双相钢的理想铁素体含量是80%~90%.根据Avrami方程,4mm厚轧件在850℃终冷温度条件下,在不同的中间温度下得到的铁素体体积分数,见表5-1.可见,在5~7秒内铁素体的含量满足要求,尤其是冷却6s所得到的铁素体含量是最佳的。此前,铁素体生成速率很快。

图5-2描述了相变驱动力曲线。根据这些曲线和目标铁素体量可以确定中间空冷时间。从图5-2上看,中间空冷时间在5~6.48内能生成80%~90%的铁素体。在这段时间内相变速度随时间变慢。

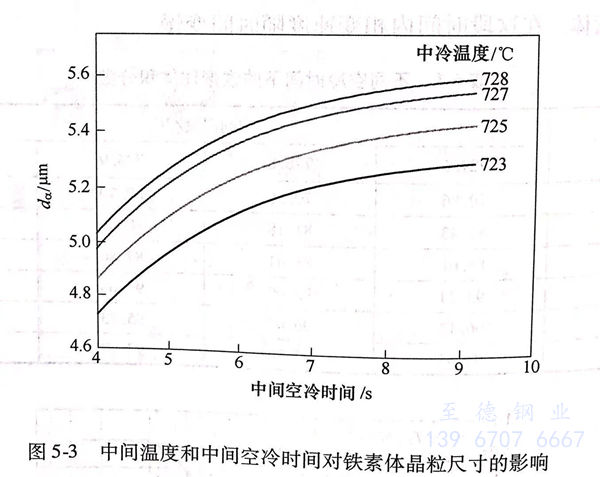

理想的中间空冷时间应确保轧件断面上的铁素体分布均匀且在目标范围内。同时,中间空冷时间应保证尽可能短以缩短冷却区长度。此外,铁素体晶粒尺寸随中间空冷时间和中间温度的提高而增大,见图5-3,计算方法见参考文献。

3. 卷取温度

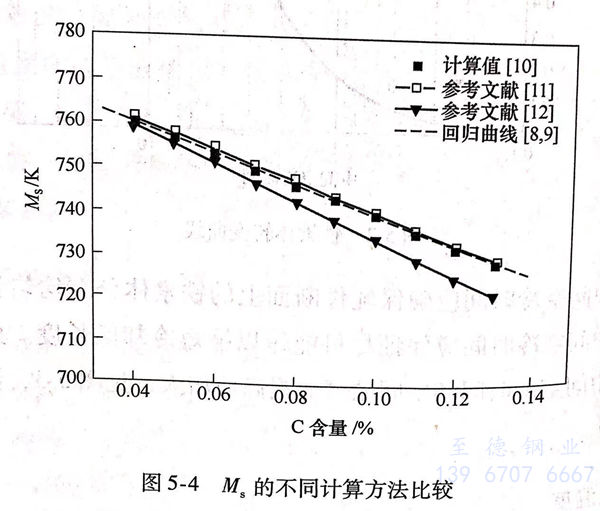

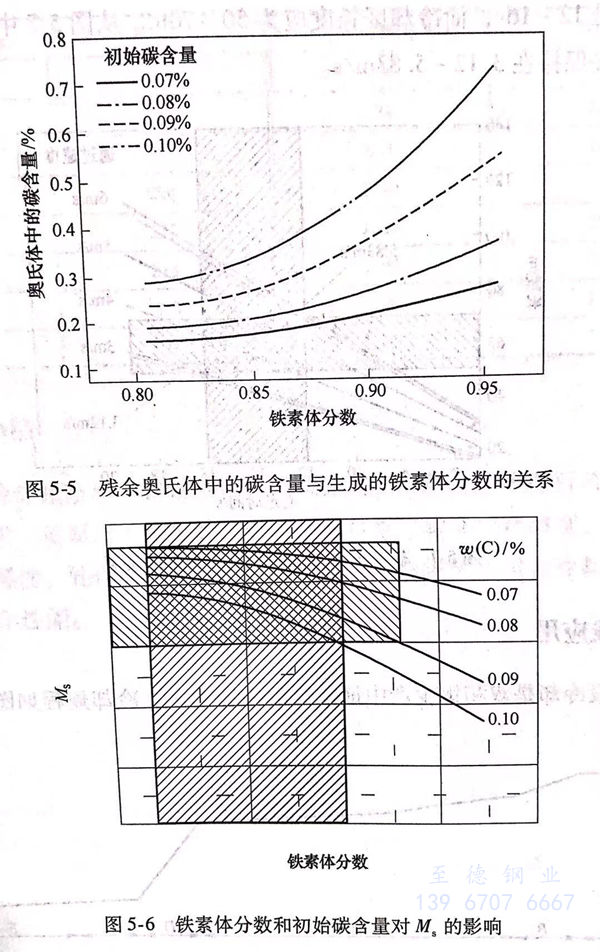

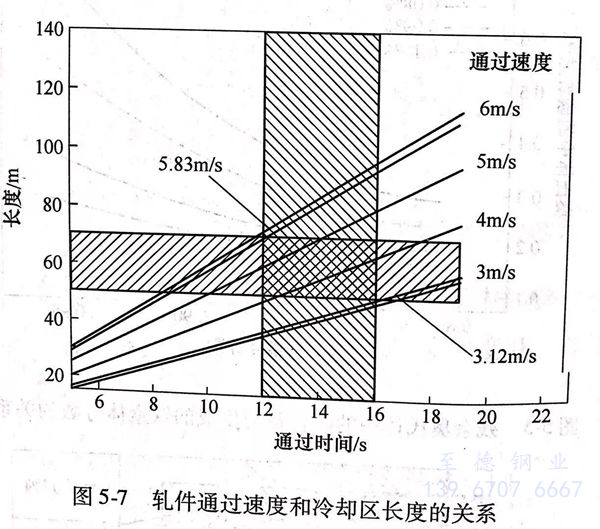

双相钢卷取温度应该低于Ms以确保残余奥氏体能完全转变成马氏体。首先要准确地计算Ms,该值随铁素体体积分数变化。Ms随残余奥氏体中的碳含量增加而降低,计算结果见图5-4。点划线是根据热动力学理论回归得到的,其他计算方法见参考文献。残余奥氏体中的碳含量随铁素体含量的增加而增加,也就是说,Ms随生成的铁素体分数变化。因此Ms必须根据动态碳含量进行计算。

根据式5-1可以计算奥氏体中碳含量和形成铁素体分数的关系,见图5-5.Ms随初始碳含量的增加和形成的铁素体分数增加而降低,见图5-6。

4. 轧件通过速度

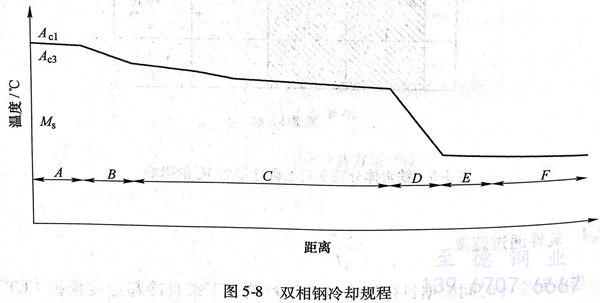

当中间空冷时间根据目标铁素体含量被确定下来且冷却速度根据CCT相图和冷却能力被确定下来后,轧件的通过速度受轧机限制,轧件的通过速度决定了冷却区的长度,同时该速度又受轧机的限制。一方面,轧件速度应尽可能快以提高生产效率,另一方面,轧件速度应尽可能低以缩短冷却区长度。当冷却策略如图5-1所示时,理想的轧件通过速度应该是12~16s,而冷却区长度应为50~70m.从图5-7中可以看出,轧件速度最好保持在3.12~5.83m/s.

三、在线应用

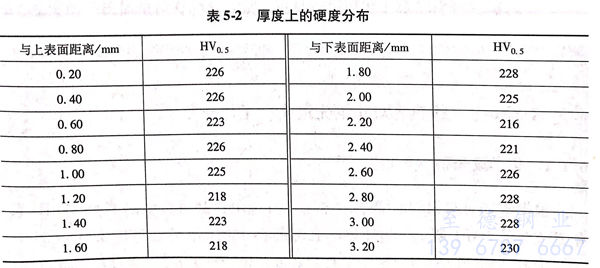

两阶段冷却是双相钢生产中最常用的冷却方法。冷却规程如图5-8所示。3.2mm轧件断面上的硬度分布见表5-2.可以看出,越接近表面,硬度值越高,这是因为表面处冷却速度大,生成更多的马氏体。铁素体晶粒尺寸大约5μm,屈服强度是484MPa,抗拉强度635MPa,伸长率26%。

四、总结

两阶段冷却策略是双相钢生产的最优工艺。CSP生产线进行改造后仍能满足生产要求。重要的工艺参数决定着产品性能,比如中间温度,中间空冷时间,卷取温度,轧件通过速度等。在线应用结果表明采用该冷却工艺能得到满意的力学性能。