在绪论中已经提及,目前,传统热轧双相钢的生产方法可分为中温卷取型热轧法和低温卷取型热轧法。但各有缺点:采取中温卷取型热轧法生产双相钢时,钢中必然要加入铬,钼等合金元素,增加生产成本;而采取低温卷取型热轧法时,由于轧后冷却工艺的复杂性,使其较难控制,难以得到均匀稳定的组织,且成分中元素硅的含量较高,造成钢板表面质量较差。

本次浙江至德钢业有限公司以低硅-铬成分为研究对象,通过对元素硅和铬进行不同含量的添加,着重研究元素硅和铬对力学性能以及组织的影响,通过制定合理的热轧工艺参数,简化冷却工艺流程,研制低成本高强度热轧双相钢,并主要分析终轧温度以及超快冷温度对双相钢力学性能以及微观组织的影响规律。

一、实验材料及方法

1. 实验材料

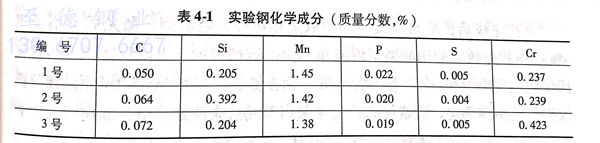

本次采用3种成分的双相钢,其具体成分见表4-1。

2. 实验工艺

轧制过程在东北大学轧制技术及连轧自动化国家重点实验室的Φ450mmx450mm二辊可逆热轧实验机组上进行。钢坯初始厚度为70mm,成品厚度3.5mm.为模拟CSP现场的压缩比,压下量分配为:70mm-39mm-21mm-13mm-8mm-6mm-4.5mm-3.5mm.前几道次尽量增加压缩比,后几道次在保证一定的压下量时候,使得双相钢板能平稳过渡。

双相钢坯料在箱式电阻炉中加热到1200℃,保温1小时后轧制。实验室第一次轧制实验工艺设定如表4-2所示,主要研究元素硅和铬对双相钢力学性能与组织的影响;实验室第二次轧制实验工艺设定如表4-3所示,主要研究终轧温度、出超快冷温度对实验钢力学性能与组织的影响。

3. 组织观察与力学性能检测

实验完成后,从热轧板中部切取金相试样,经研磨、抛光后分别采用4%(体积分数)的硝酸酒精溶液和Lepera试剂腐蚀,用以观察铁素体和马氏体组织的形貌和分布。金相组织和两相含量通过LEICAQ550IW型图像分析仪进行观察和测定。铁素体晶粒尺寸采用割线法来测定。沿板纵向切取3个板状拉伸试样,加工成标准试样进行拉伸实验,测定力学性能。

二、实验结果与分析

1. 化学成分对性能与组织的影响

从图4-1可以发现,在相同工艺的情况下不同化学成分对定验钢的力学性能具有显著的影响。其中元素硅和铬的添加均使得屈服强度和抗拉强度得到提高,而伸长率下降。在该工艺下,1号双相钢的屈服强度为305MPa,抗拉强度为530MPa,屈强比为0.58,n值为0.2,伸长率为26%;2号双相钢的屈服强度为355MPa,抗拉强度为625MPa,屈强比为0.57,n值为0.2,伸长率为20%;3号双相钢的屈服强度为345MPa,抗拉强度为610MPa,屈强比为0.56,n值为0.2,伸长率为21%.2号和3号双相钢的力学性能均符合DP580的标准要求,而1号实验钢的力学性能不符合DP580的标准要求。

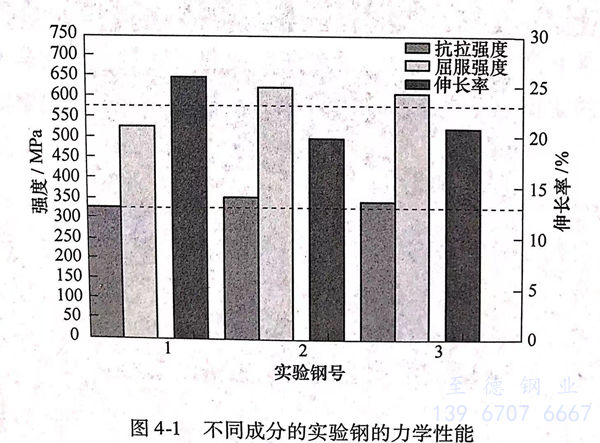

元素铬和硅的添加对力学性能的提升是显著的,同时发现,元素硅和铬元素均由0.2%提高到0.4%的情况下时,增加元素硅的实验钢屈服强度提高了50MPa,抗拉强度提高了95MPa;而增加合金元素铬的屈服强度提高了40MPa,抗拉强度提高了80MPa.显然,元素硅对力学性能的提高作用要优于加合金元素铬,但二者实际相差并不是很大。从图4-2所获得的金相组织可以发现,三种工艺下的金相组织均主要为铁素体+马氏体,增加元素硅和铬后,马氏体的体积分数明显增加。这也是力学性能明显提高的原因。

2. 终轧温度对性能和组织的影响

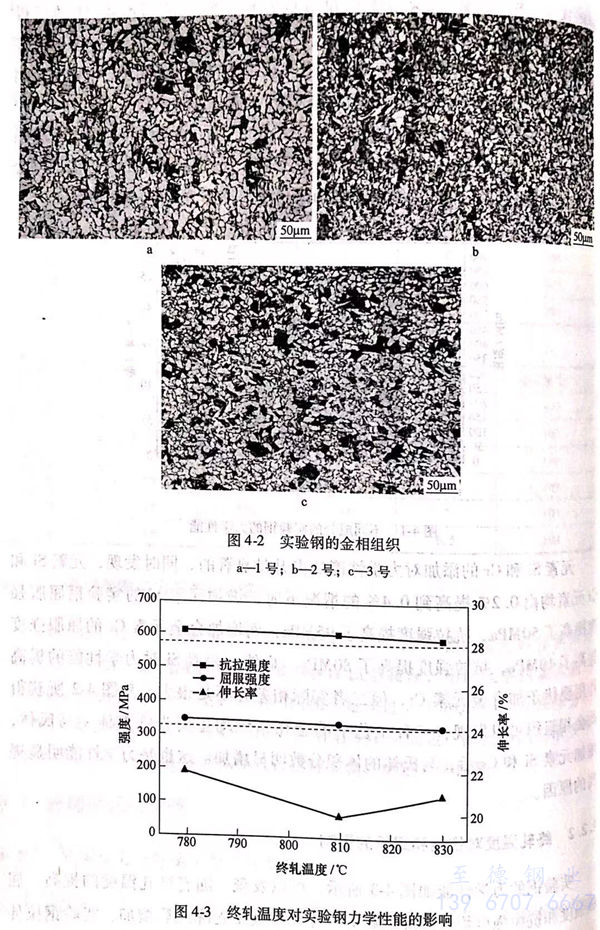

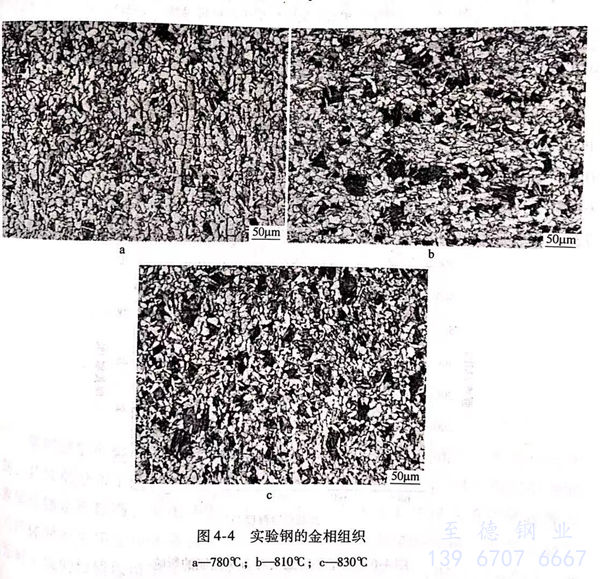

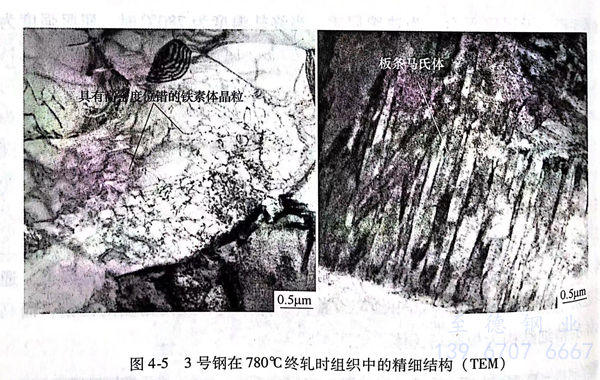

双相钢的力学性能如图4-3所示,可以发现,随着终轧温度的提高,屈服强度和抗拉强度均呈现降低趋垫,伸长率则是先降低后增加。实验钢拉伸曲线平滑,无屈服平台,为连续屈服。当终轧温度为780℃时,屈服强度为350MPa,抗拉强度为615MPa,伸长率为22%,屈强比为0.57,n值为0.21;当终轧温度为810℃时,屈服强度为345MPa,抗拉强度为610MPa,伸长率为20%,屈强比为0.56,n值为0.21;当终轧温度为830℃时,屈服强度为335MPa,抗拉强度为595MPa,伸长率为21%,屈强比为0.56.当终轧温度由830℃降到780℃时,屈服强度提高了15MPa,抗拉强度提高了20MPa,伸长率变化不大,整体来说强度提高而伸长率变化不大,在此工艺范围内,力学性能均符合DP580的标准要求。从图4-4可以看出,双相钢的金相组织主要为铁素体+马氏体,随着终轧温度的降低,铁素体晶粒尺寸略微降低。通过透射电镜观察到的试样的组织,发现铁素体中具有较高密度的位错,而马氏体的精细结构为板条马氏体,见图4-5。

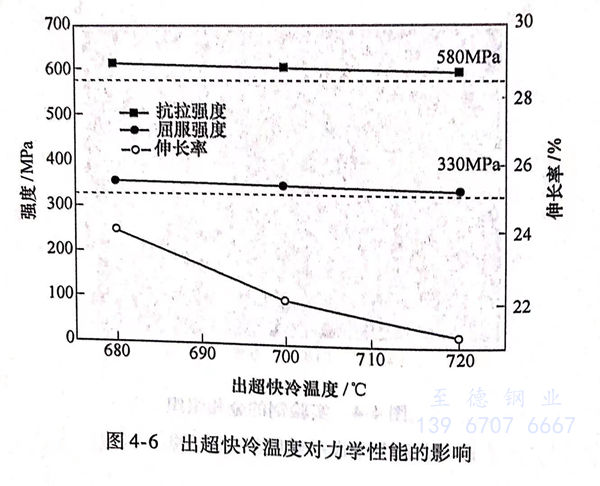

3. 超快冷出口温度对性能和组织的影响

双相钢的力学性能如图4-6所示,当超快冷出口温度为680℃时,屈服强度为355MPa,抗拉强度为615MPa,伸长率为24%,屈强比为0.58,n值为0.2;当超快冷出口温度为700℃时,屈服强度为345MPa,抗拉强度为610MPa,伸长率为22%,屈强比为0.57,n值为0.2;当出超快冷温度为720℃时,屈服强度为335MPa,抗拉强度为600MPa,伸长率为21%,屈强比为0.56,n值为0.2。

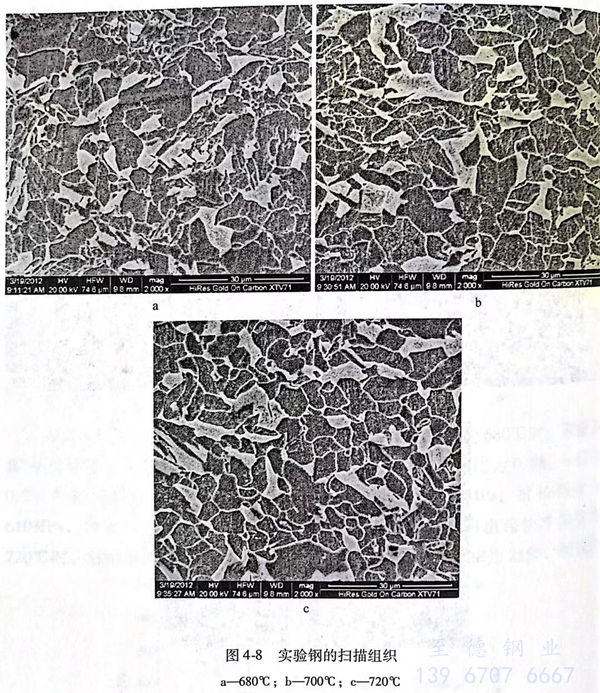

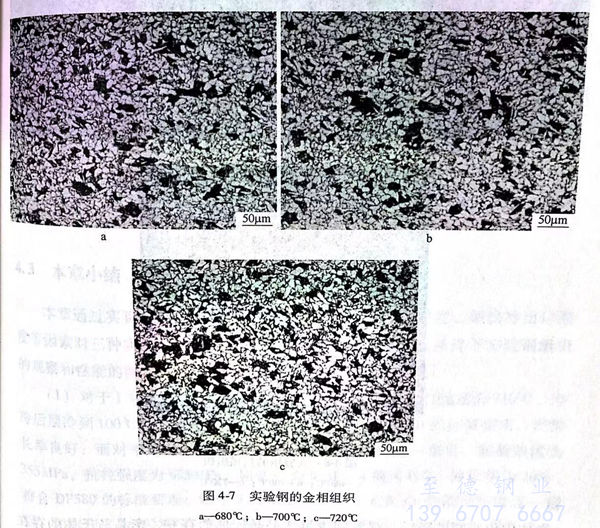

当出超快冷温度由720℃降到680℃时,屈服强度提高了25MPa,抗拉强度提高了15MPa,伸长率变化不大,而当出超快冷温度为680℃时,伸长率高。在此工艺范围内,双相钢的力学性能均符合DP580的标准要求。从图4-7、图4-8可以看出,双相钢的金相组织主要为铁素体+马氏体。

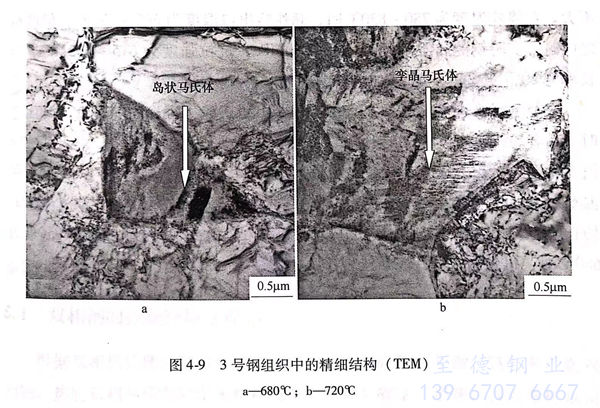

采用透射电镜观察,在终轧温度840℃下,组织中出现了少量的马氏体岛,其弥散分布于铁素体晶界处。在超快冷出口温度680℃时,组织中的铁素体位错密度较高,见图4-9a,其中靠近马氏体岛的位错为奥氏体转变为马氏体时发生切变和体积膨胀造成的,而铁素体内部的位错可能是轧制变形时生成的位错保留下来的;在超快冷出口温度为720℃时(图4-9b),铁素体中位错密度降低,观察到少量孪晶马氏体的存在,孪晶马氏体的存在对双相钢的强度提升有较大作用,但其对延性有不利影响,如果马氏体的精细结构为板条,则拉伸变形时会在马氏体和铁素体的界面上萌生孔洞,然后聚合产生延性断裂,若马氏体的精细结构孪晶,且马氏体体积分数较高时,则会发生孪晶马氏体断裂,然后引起铁素体的解理,以脆性方式发生断裂。

三、总结

浙江至德钢业有限公司通过本次实验室热轧双相钢实验,研究了化学成分、终轧温度、超快冷出口温度等因素对三种实验钢组织和性能的影响。通过对各工艺条件下双相钢组织的观察和性能的测定,得到的研究结果如下:

1. 对于1号双相钢,终轧温度为820℃,超快冷出口温度为710℃,空冷后层冷到100℃时,屈服强度和抗拉强度均低于DP580的标准要求,而伸长率良好;而对于2号双相钢,元素硅含量添加将近一倍后,屈服强度为355MPa,抗拉强度为625MPa,屈强比为0.57,n值为0.2,伸长率为20%,符合DP580的标准要求;对于3号双相钢,合金元素铬含量添加将近一倍后,屈服强度为345MPa,抗拉强度为610MPa,屈强比为0.56,n值为0.2,伸长率为21%,同样符合DP580的标准要求,同时对比分析可以得到元素硅对强度的提高作用要优于合金元素铬的作用,在此工艺窗口,能得到符合DP580要求的双相钢。

2. 对于3号双相钢而言,终轧后采用超快冷+空冷+层冷的冷却工艺时,随着终轧温度的升高,双相钢的强度和屈强比降低,伸长率和n值变化不大。在终轧温度为780~830℃时,超快冷出口温度为660~670℃,保温6s之内时。双相钢的屈服强度为335~350MPa,抗拉强度为615~595MPa,伸长率为20%~22%.力学性能符合DP580的标准要求。

3. 对于3号双相钢而言,终轧后采用超快冷+空冷+层冷的冷却工艺时,随着超快冷出口温度的升高,双相钢的强度和屈强比降低,伸长率和n值变化不大。在超快冷出口温度为680~720℃,终轧温度为840~845℃,保温6s之内时。双相钢的屈服强度为335~355MPa,抗拉强度为615~600MPa,伸长率为21%~24%.力学性能符合DP580的标准要求,超快冷出口温度为680℃时,得到的力学性能最佳。