热轧双相钢生产工艺的关键点在于确定终轧温度、中间空冷温度、空冷时间、卷取温度和两段冷却速度。空冷的目的是获得足够量的铁素体。考虑到轧制效率,应尽量缩短空冷时间。根据Avrami方程X=1-exp(-bt"),转变速度取决于参数n和b.n由化学成分和转变类型决定,近似常数。有文献表明,n值在相变的开始和结束有明显的波动。b值是温度、孕育期等的函数。当转变温度接近鼻温时,转变速度最快。因此中间空冷温度应尽可能在鼻温附近。

卷取温度应该低于Ms以确保残余奥氏体能完全转变成马氏体。Ms随残余奥氏体中的碳含量增加而降低,残余奥氏体中的碳含量随铁素体含量增加而增加,也就是说,M.随生成的铁素体分数变化。碳含量越低,M.越高,越有利于卷取温度控制;但碳含量偏低则影响强度。

两段冷却速度应在设备能力允许的条件下尽可能快,以发挥细晶强化和相变强化作用。

1. 终轧温度对组织性能的影响

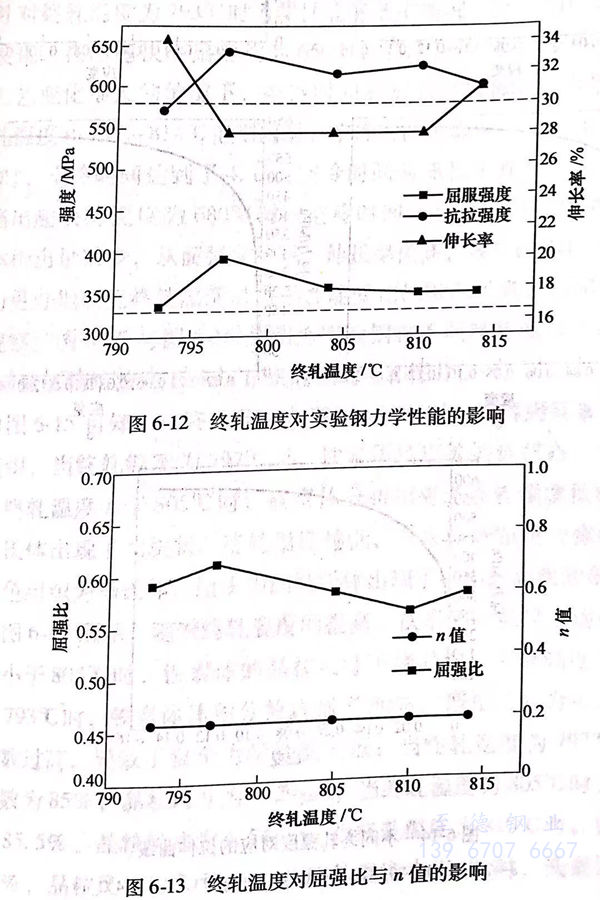

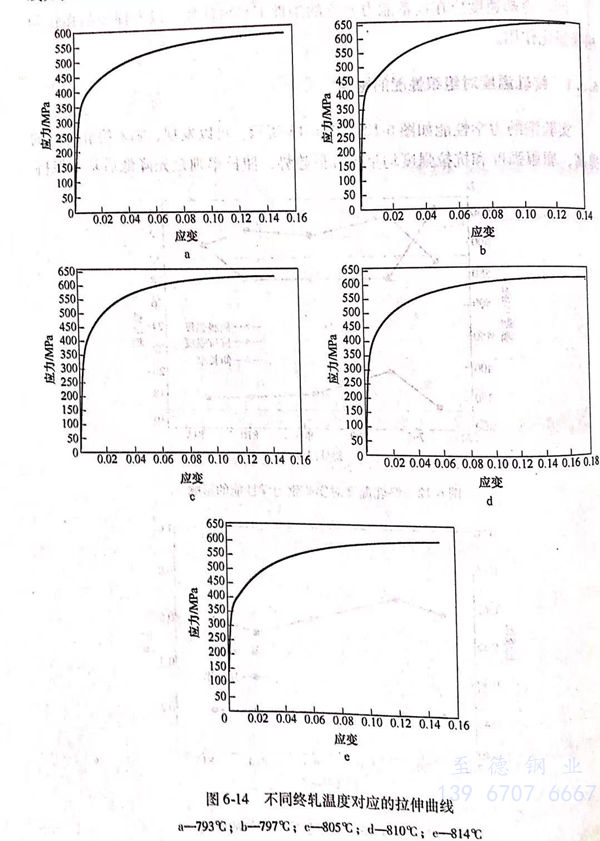

双相钢的力学性能如图6-12与图6-13所示,可以发现,随着终轧温度的提高,屈服强度和抗拉强度均呈现降低趋势,伸长率则是先降低后基本保持不变,屈强比整体呈下降的趋势,n值均为0.19,保持不变。双相钢拉伸曲线如图6-14所示,拉伸曲线平滑,无屈服平台,为连续屈服。当终轧温度为814℃,屈服强度为600MPa,伸长率为31%,屈强比为0.583;当终轧温度为810℃时,屈服强度为350MPa,抗拉强度为625MPa,伸长率为28%,屈强比为0.56;当终轧温度为805℃时,屈服强度为355MPa,抗拉强度为615MPa,伸长率为28%,屈强比为0.577;当终轧温度为797℃时,屈服强度为395MPa,抗拉强度为645MPa,伸长率为28%,屈强比为0.61.当终轧温度由814℃降到797℃时,屈服强度提高了45MPa,抗拉强度提高了45MPa,而伸长率从31%降到了28%,整体来说强度提高比较明显而伸长率变化不大,在此工艺范围内,力学性能均符合DP580的标准要求。

针对终轧温度为793℃时力学性能降低的情况,结合钢厂实际工艺情况,分析发现,在出超快冷温度均为650℃,卷取温度均在220~270℃范围内,这些工艺变化不大的情况下,空冷时间的长短直接影响到力学性能的变化,当终轧温度在797~814℃范围内时,空冷时间为2.6~3.3s,而当终轧温度为793℃时,空冷时间达到了4.1s,空冷时间明显长于其他终轧温度对应的时间,当出超快冷温度为680℃时,空冷时间增长,则铁素体的析出量增加,马氏体析出量减少,从而强度下降、伸长率提高,参见图6-17。

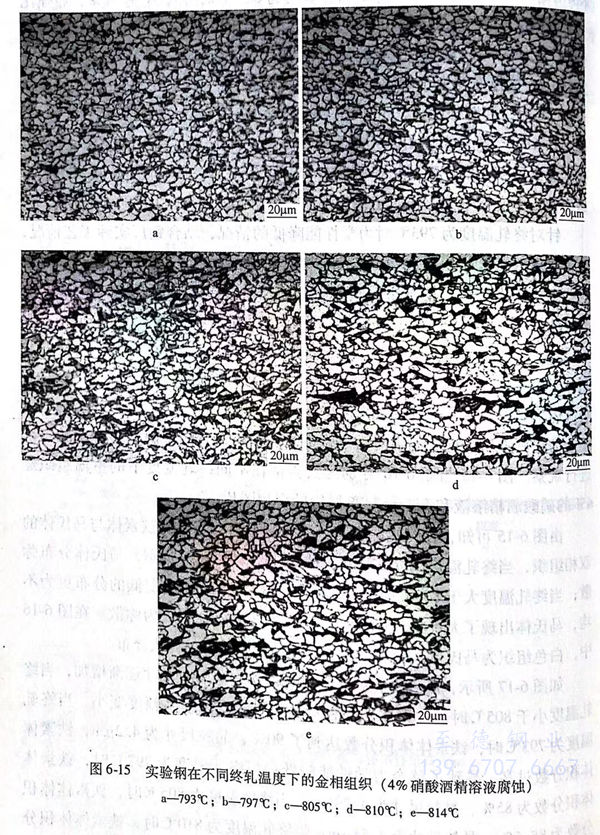

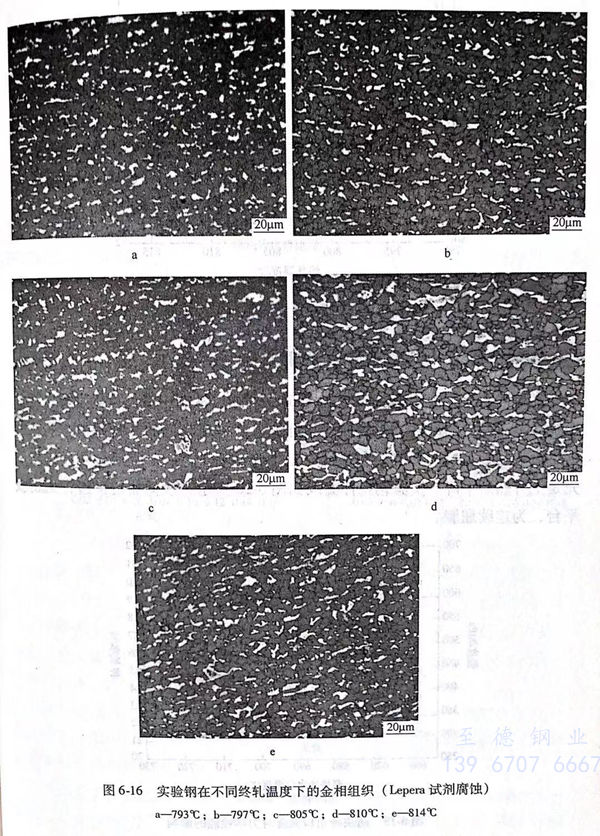

为更好地研究终轧温度对力学性能变化的微观机理,对双相钢金相组织进行观察。图6-15与图6-16分别为双相钢在不同终轧温度下的室温组织经4%的硝酸酒精溶液和Lepera试剂腐蚀的金相图片。

由图6-15可知,在终轧温度为797~814℃时,均得到铁素体与马氏体的双相组织,当终轧温度为797℃时,铁素体呈现等轴状状态,马氏体分布弥散;当终轧温度大于805℃时,铁素体分布相对于终轧温度低的分布更为不均,马氏体出现了大块状。终轧温度越低,马氏体分布更为弥散。在图6-16中,白色组织为马氏体,组织中的马氏体出现了细小的岛状分布。

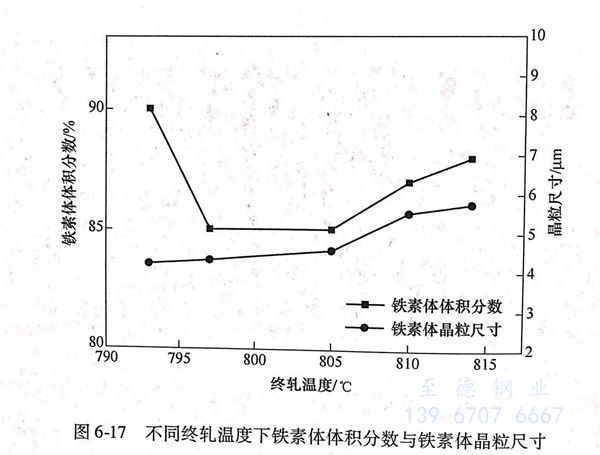

如图6-17所示,随着终轧温度的提高,铁素体晶粒尺寸逐渐增加,当终轧温度小于805℃时,铁素体的晶粒尺寸下降趋缓,下降幅度变小。当终轧温度为793℃时,铁素体体积分数达到了90%,晶粒尺寸为4.2μm,铁素体体积分数过高,导致了整个力学性能较低;当终轧温度为797℃时,铁素体体积分数为85%,晶粒尺寸为4.29μm;当终轧温度为805℃时,铁素体体积分数为85.5%,晶粒尺寸为4.54μm;当终轧温度为810℃时,铁素体体积分数为87%,晶粒尺寸为5.51pμm;当终轧温度为814℃时,铁素体体积分数为数为88%,晶粒尺寸为5.75pμm;

2. 超快冷出口温度对组织性能的影响

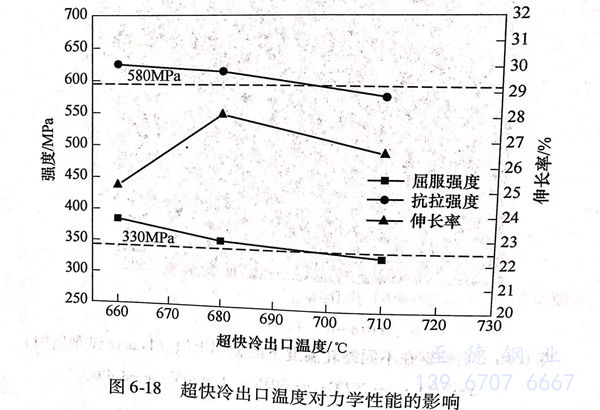

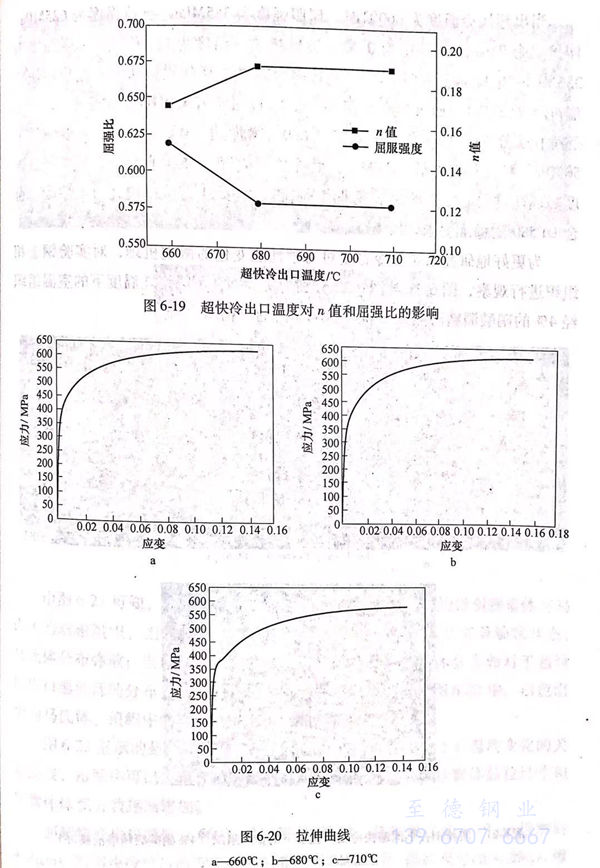

双相钢的力学性能如图6-18与图6-19所示,从图中我们可以发现,随着超快冷出口温度的升高,屈服强度和抗拉强度呈现降低的一种趋势,伸长率则是沿着一种上升的趋势,屈强比先是下降然后上升,n值则与屈强比相反先是上升然后下降。实验钢拉伸曲线如图6-20所示,拉伸曲线平滑,无屈服平台,为连续屈服。

当出超快冷温度为660℃时,屈服强度为385MPa,抗拉强度为625MPa,伸长率为25%,屈强比为0.62;当出超快冷温度为680℃时,屈服强度为355MPa,抗拉强度为615MPa,伸长率为28%,屈强比为0.58;当出超快冷温度为710℃时,屈服强度为335MPa,抗拉强度为580MPa,伸长率为31%,屈强比为0.58.当出超快冷温度由660℃增加到710℃时,屈服强度降低了50MPa,抗拉强度降低了35MPa,而伸长率从25%降到了31%,整体来说强度降低比较明显且伸长率呈现升高的趋势,在此工艺范围内,力学性能均符合DP580的标准要求。

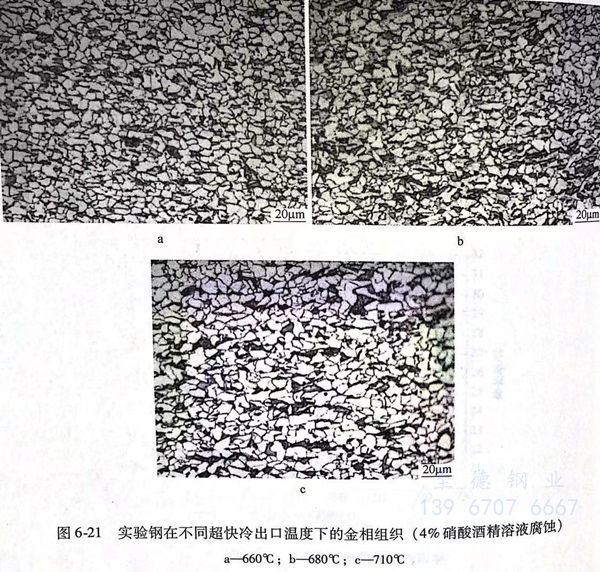

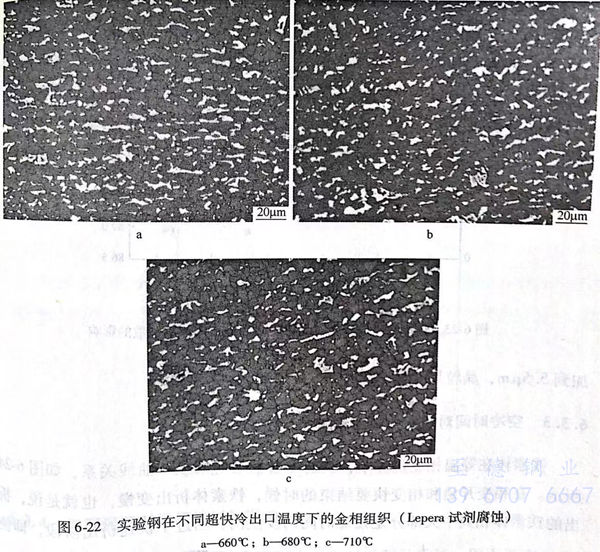

为更好地研究出超快冷温度对力学性能变化的微观机理,对实验钢金相组织进行观察,图6-21与图6-22分别为实验钢在不同终轧温度下的室温组织经4%的硝酸酒精溶液和Lepera试剂腐蚀的金相图片。

由图6-21可知,在超快冷出口温度为660~710℃时,均得到铁素体与马氏体的双相组织,当超快冷出口温度为660℃时,铁素体呈现等轴状状态,马氏体分布弥散;当超快冷出口温度大于710℃时,铁素体分布相对于超快冷出口温度低的分布更为不均,马氏体出现了大块状。在图6-22中,白色组织为马氏体。组织中的马氏体呈细小的岛状分布。

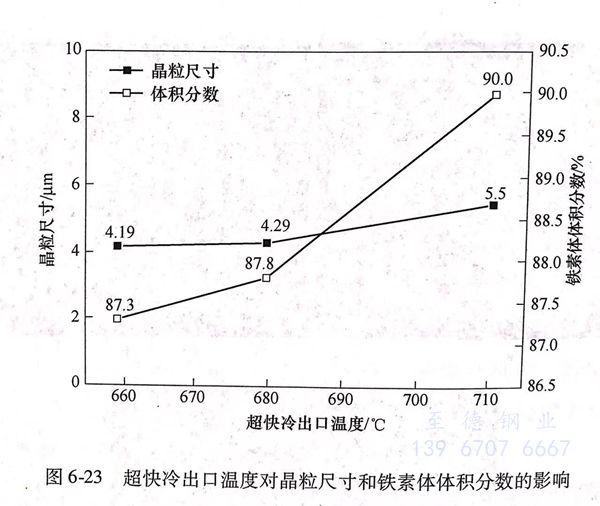

图6-23显示的是铁素体晶粒尺寸和伸长率随着超快冷出口温度变化的关系曲线,由图中可以发现,随着超快冷出口温度的提高,铁素体晶粒尺寸和铁素体体积分数逐渐增加。

当超快冷出口温度从660℃增加到680℃时,晶粒尺寸从4.19μm增加到4.2μm;当超快冷出口温度由680℃增加到710℃时,晶粒尺寸由4.25μm增加到5.5μm,晶粒尺寸显著增加。

3. 空冷时间对组织性能的影响

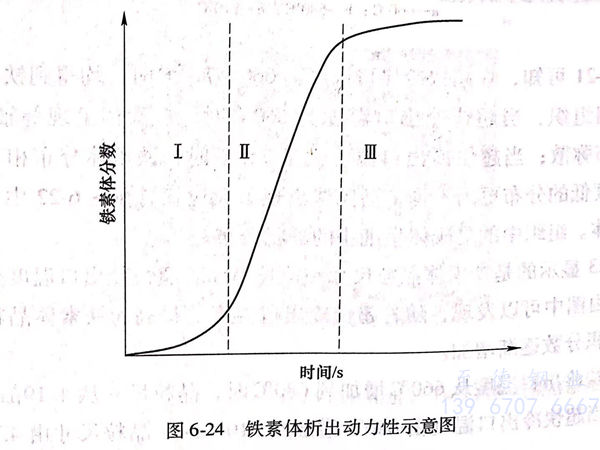

铁素体在等温相变过程中,其析出分数与时间呈S曲线关系,如图6-24所示。在相变开始和相变快要结束的时候,铁素体析出变慢,也就是说,析出的铁素体相其中大部分是在短时间内发生的;当过了快速析出阶段,即使再延长时间,析出量增加的也很少。

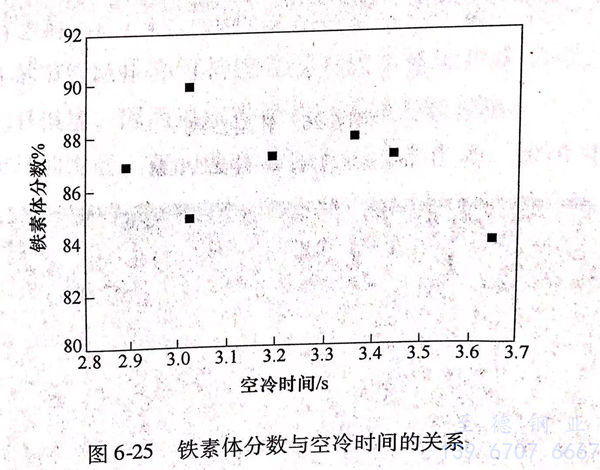

不考虑生成贝氏体组织的情况,对本次试验中得到的铁素体分数与空冷时间关系加以分析,如图6-25所示。随着空冷时间的增加,铁素体析出分数基本上在一定范围内变化,由此推断,在空冷时间大于2.9s时,铁素体相变已进入如图6-24所示的Ⅲ区。因此,对于该成分体系在工业生产控制上,中间空冷时间可以控制在2.5s左右。

4. 卷取温度对组织性能的影响

在双相钢热轧工艺中,卷取温度决定能否得到马氏体,因而卷取温度都设定在Ms点以下。

5. 半无头轧制的优势

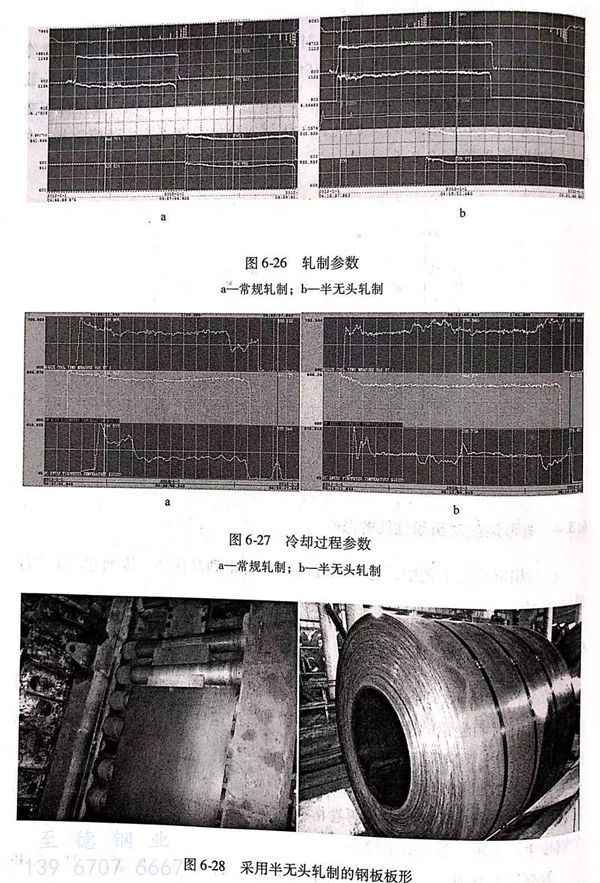

如图6-26所示,通过对比轧制参数和冷却过程温度参数可以发现,采用半无头轧制时两卷钢的中间温度过渡平稳,轧制速度与轧制厚度均保持稳定,减少了头、中、尾部温度精度较差的问题。

从图6-27我们可以看出,常规轧制双相钢情况下,头尾温度波动大,冷却不均匀,而采用半无头轧制时,在两卷衔接处有波动,但波动变化不大,对于整个双相钢板生产来说,相对效果较好。根据图6-28所示,从整个板形情况来说,采用半无头轧制,在第二卷开头具有良好的板形,从而减少常规轧制过程中,卷头部分出现的边浪或其他板形不均匀的情况,半无头轧制的使用可以大大提高成品率。