浙江至德钢业有限公司在双相不锈钢的TMCP工艺研究中,充分利用冷却装置控制轧后相变,综合利用细晶强化、相变强化以及控制空冷过程中的析出强化来获得韧性良好的材料。通过奥氏体连续冷却转变曲线-CCT的研究,可以确定双相钢热轧过程中的相变温度、冷却速度等参数。通过热模拟实验还可以确定热处理过程中的加热温度、淬火温度等重要工艺参数。通过绘制CCT曲线,了解双相不锈钢的相变规律,确定各种冷却速度下得到的显微组织,为制定合理的轧制工艺提供理论依据。

CCT是指在一定的冷却速度下,过冷奥氏体在一个温度范围内所发生的转变,用来确定实验钢的连续冷却转变曲线和转变后的显微组织。连续冷却过程实际上是过冷奥氏体通过了由高温到低温的整个区间。连续冷却速度不同,到达各个温度区间的时间以及在各个温度区间停留的时间也不同,这样实验钢在连续冷却过程中,由于冷却速度、奥氏体变形等条件的影响,会得到包括先共析铁素体、多边形铁素体、针状铁素体、珠光体、贝氏体以及马氏体等不同组织,同时还会有残余奥氏体等第二相。

一、实验材料及实验设备

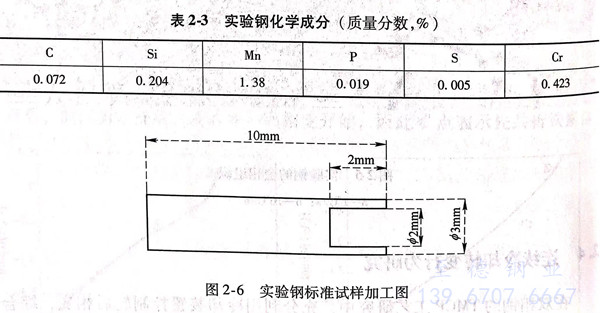

1. 实验材料

实验钢选用实验室真空冶炼炉冶炼,化学成分如表2-3所示。为避免中间偏析,选取双相钢板宽度1/4处进行取样,静态热模拟实验试样机械加工成如图2-6所示。动态热模拟实验则加工成φ8mmx15mm的圆柱试样。

2. 实验设备

静态热模拟实验在全自动相变仪 Formaster-FII实验机上进行。Formaster-FII是一台可以测试钢、铁等金属材料静态相变温度的仪器,其测量范围很宽,为-150~1400℃.相变仪采用高频感应加热和气体喷雾冷却来实现温度的精确控制,采用普通铜管喷嘴进行冷却,以及差动相变测定系统进行膨胀测量。实验前在电焊机上将R型热电偶焊在试样凹槽的正中心,并用绝缘管将热电偶套装,以免实验过程中两根热电偶接触,影响加热效果。实验在真空系统中进行,一般冷却气体为氮气。

动态热模拟实验采用轧制技术与连轧自动化国家重点实验室自主开发研制的MMS-300热模拟机。该实验机包括计算机控制系统、热学控制系统和力学控制系统三个主要控制系统,计算机终端、主控单元、试样单元、液压动力单元和真空单元5个设备单元,以及淬火系统、绘图仪等构成。

二、实验方法

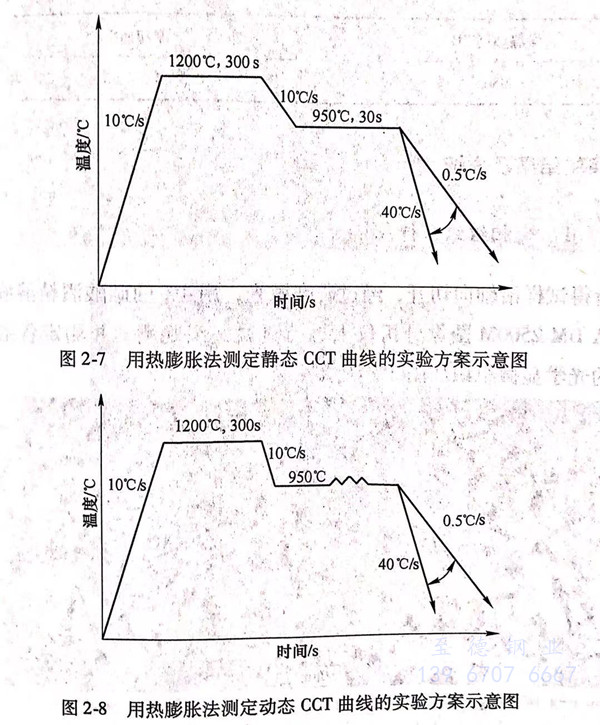

实验工艺过程如图2-7与图2-8所示。静态热模拟实验将试样以10℃/s的速度加热到1200℃,保温300s后以10℃/s的速度冷却到950℃后,保温30s以消除试样内部的温度梯度,然后分别以0.5℃/s、1℃/s、2℃/s、5℃/s、10℃/s、20℃/s、40℃/s的冷却速度冷却到室温。

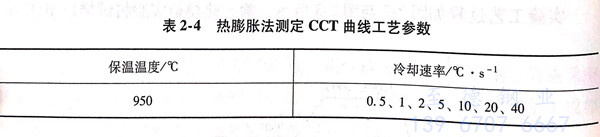

动态热模拟实验与静态热模拟实验类似,只是在950℃保温30s后变形50%,变形后再分别以0.5℃/s、1℃/s、2℃/s、5℃/s、10℃/s、20℃/s、40℃/s的冷却速度将双相不锈钢冷却到室温。

记录冷却过程中试样的温度-膨胀量曲线,进而进行CCT曲线的测定,并通过LEICAQ550IW 光学显微镜观察所得试样的光学显微组织,通过分析膨胀曲线和显微组织确定实验钢的相变温度,并绘制CCT曲线。热膨胀法测定CCT曲线实验工艺参数如表2-4所示。

三、实验结果及分析

1. 金相组织分析

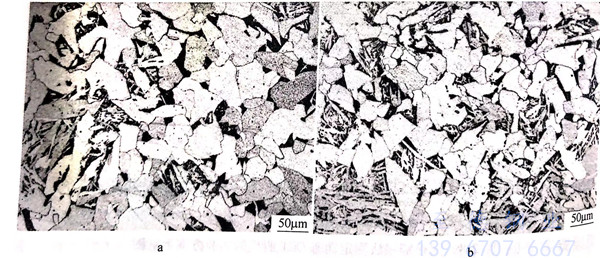

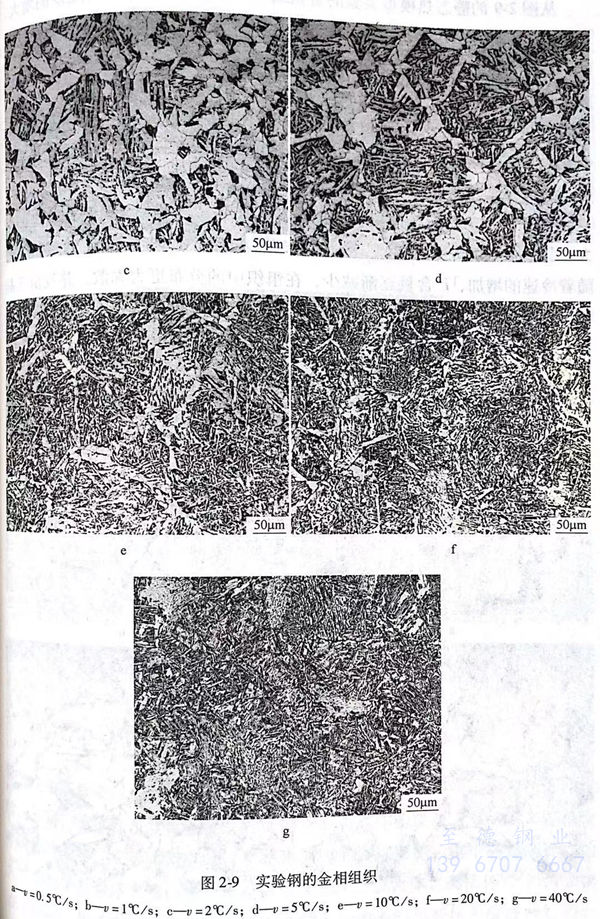

将所得试样沿轴向切开,经过研磨抛光,用4%的硝酸酒精溶液腐蚀后,在LEICA DM 2500M图像分析仪上进行显微组织观测,并测定各组织含量。腐蚀后的光学显微组织如图2-9所示。

从图2-9的双相不锈钢静态热模拟实验的金相组织可以看出,随着冷却速度的增大,其显微组织转变情况为:冷速为0.5℃/s、1℃/s和2℃/s时,组织为F+P+B,并随冷速的增加,P含量逐渐减少,在组织中的分布更为弥散,并且由于晶粒长大受到抑制使得F晶粒尺寸减小;冷速为5℃/s时,不再发生P转变,组织为F+B双相组织,并随冷速的增加,B含量增多,板条变细,贝氏体和铁素体向奥氏体晶内平行生长;当冷却速度大于20℃/s时,组织基本为贝氏体;而当冷速大于40℃/s后时,发生了马氏体转变,组织为B+M。

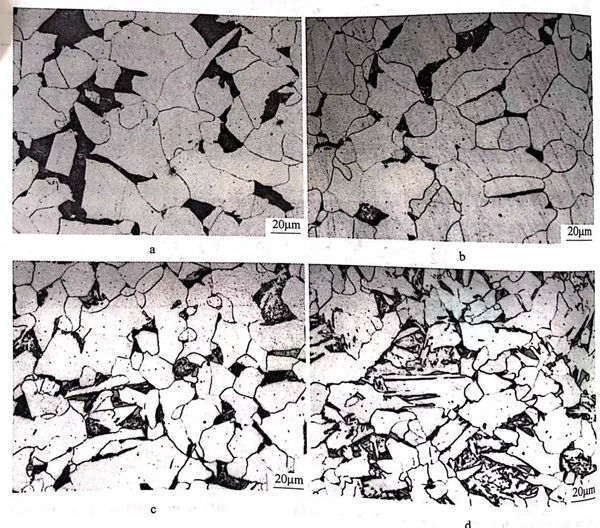

从图2-10的动态热模拟实验的金相组织可以看出,随着冷却速度的增大,双相不锈钢的显微组织转变情况为:冷速为0.5℃/s和1℃/s时,组织为F+P,并随着冷速的增加,P含量逐渐减少,在组织中的分布更为弥散,并且由于晶粒长大受到抑制使得F晶粒尺寸减小;冷速为2℃/s时,开始发生贝氏体转变,组织为F+B+P三相组织,并随着冷速的增加,B含量增多,板条变细,贝氏体和铁素体向奥氏体晶内平行生长。当冷却速度大于40℃/8时,仍有少量铁素体存在。

2. CCT曲线及其分析

在加热及冷却过程中会发生组织转变,由于双相不锈钢中各相的线膨胀系数和比容的不同,导致双相钢在发生相变时会伴随有微量的体积膨胀或收缩,即但凡发生奥氏体分解、铁素体相变的过程都将伴随着体积膨胀。双相钢中各相的比容由大到小的排列顺序为马氏体、贝氏体、珠光体、铁素体、奥氏体。因为双相不锈钢在不同的冷却速度下会发生不同程度的相变,如果测出开始膨胀或收缩所对应的温度,和结束膨胀或收缩所对应的温度,就可以近似确定相变开始和终了温度,连线便可得到钢的CCT曲线图。根据双相钢中各相线膨胀系数和比容的相互不同的原理,热膨胀法是目前最常用的一种测定变形奥氏体相变温度的方法。运用相似性原理,通过热模拟机模拟现实生产中双相不锈钢的加热和冷却过程,用膨胀仪测量加热及冷却过程中钢的膨胀量变化,通过计算机分析处理,绘制温度-膨胀量的关系曲线。

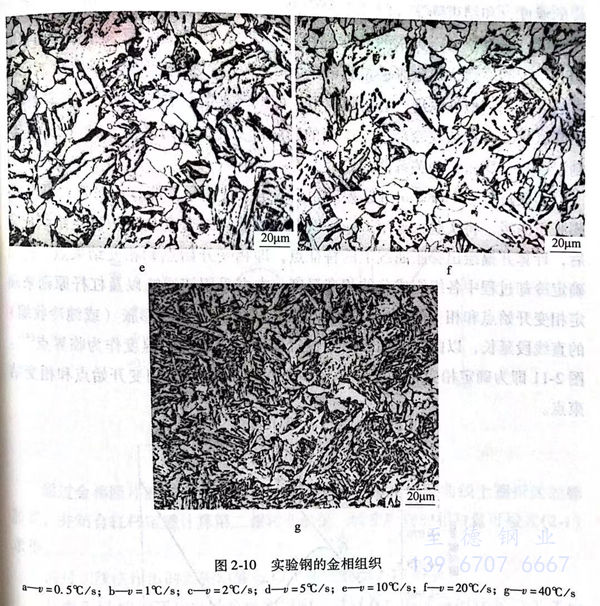

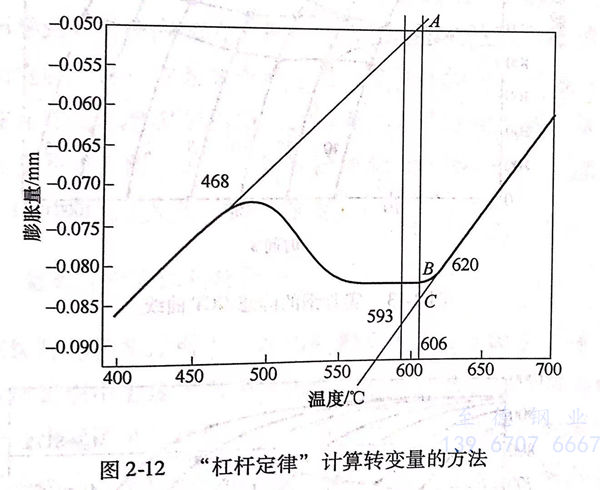

实验过程中Formaster-FII差动相变测定系统测量膨胀,记录仪记录温度。膨胀量曲线。将实验数据用Origin软件绘图后,结合金相组织确定组织成分后,计算并描绘出膨胀曲线上的特征点,即相变开始点和相变结束点,进而确定冷却过程中各组织成分的相变温度。本书采用切线法以及杠杆原则来确定相变开始点和相变结束点,即把热膨胀曲线上的纯热膨胀(或纯冷收缩)的直线段延长,以曲线开始偏离的位置即切点所对应的温度作为临界点。图2-11即为确定相变点的示意图,图中Ts和Tf,分别为相变开始点和相变结束点。

当相变组织由两相及两相以上组成,而膨胀量-温度曲线上只有一个拐点。这是由于试样在设定的冷速范围内奥氏体转变为各相时是连续进行的,没有明显的分界点,不能引起膨胀曲线的明显变化,故需结合金相法,测定各相百分含量,应用“杠杆定律”在膨胀量-温度曲线上确定相变点,并且在线上,珠光体相变开始点P。即是铁素体相变结束点F,,贝氏体的相变开始点B.即是珠光体相变结束点。这里引用实验钢冷速为2℃/s时采用“杠杆定律”确定铁素体、珠光体、贝氏体的相变开始点和相变结束点,如图2-12所示。

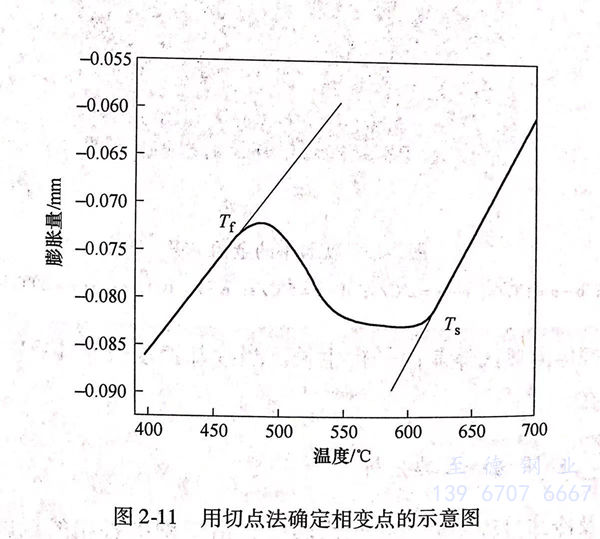

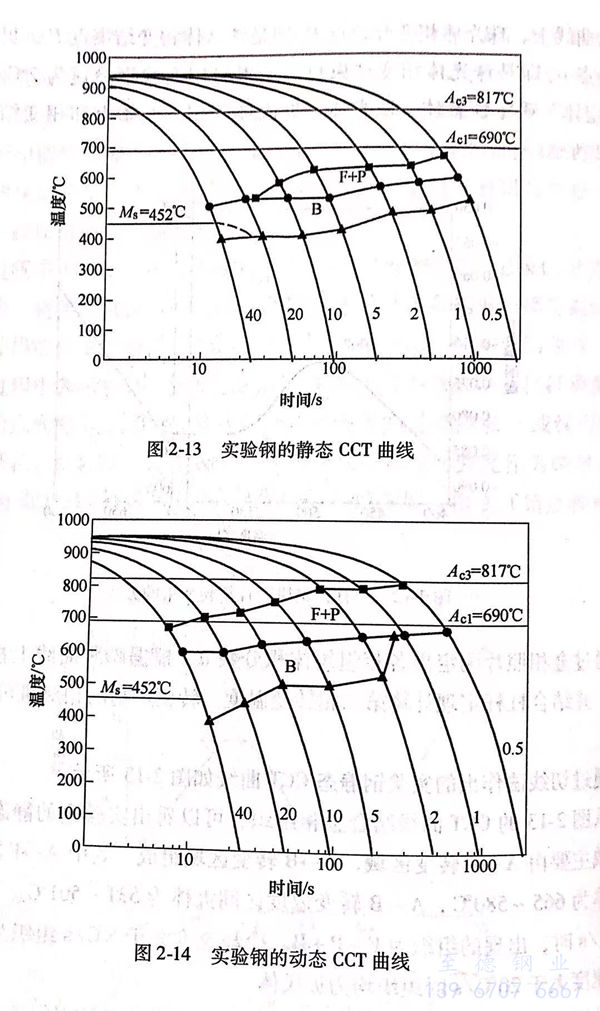

通过金相照片测定出各相组织体积分数a,根据膨胀曲线上拐折区的膨胀量,并结合杠杆定理计算第二相转变温度。转变产物的相对量可按式(2-1)求得。通过切线法作出的实验钢静态CCT曲线如图2-13所示。从图2-13的CCT曲线结合金相组织,可以看出实验钢的静态CCT图相变区域主要由A→F转变区域、A→B转变区域组成。其中A→F转变温度区间大体为665~580℃,A→B转变温度区间大体为531~501℃.冷却速度小于2℃/s时,出现的组织为F+P+B,冷却速度大于5℃/s组织为F+B,当冷却速度大于20℃/s时组织均为贝氏体。

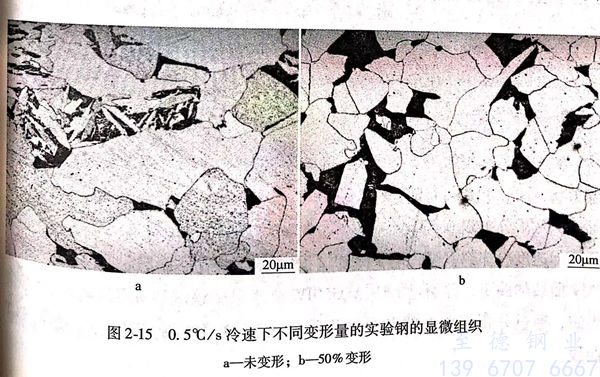

从图2-14的CCT曲线结合金相组织,可以看出实验钢的动态CCT图相变区域主要由A→F转变区域组成。其中A→F转变温度区间大体为668~808℃.从图2-14的动态CCT曲线结合金相组织,可以看出冷却速度小于5℃/8时,出现的组织为F+P,未出现贝氏体组织;冷却速度大于5℃/s组织为F+B,当冷却速度大于40℃/s时组织仍有贝氏体出现。

四、析与讨论

1. 冷却速度对相变组织的影响

结合图 2-11 ~ 图2-14 可以看出。随着双相不锈钢冷却速度的增大,过冷奥氏体连续冷却的相变点降低,未变形时,实验钢在0.5~40℃/s的范围内均获得了贝氏体组织,而经过50%变形后,双相钢在小于2℃/s的范围内组织只有铁素体和珠光体,而不出现贝氏体,这是由于变形提高了铁素体的开始转变温度,整个相变过程加速。同时在40℃/s的时候,变形后还继续出现大量的铁素体组织,这是由于变形过程缩短了奥氏体向铁素体转变的孕育期,加快相变速度,同时变形导致奥氏体内部的缺陷密度大幅度增加,这些缺陷一方面可以储存大量的畸变能,另一方面又有利于铁原子和碳原子的扩散,因此,变形会导致铁素体在奥氏体组织中的形核位置增加,形核率提高,从而缩短奥氏体向铁素体转变的孕育期,扩大了铁素体的相变区间。此外,随着冷却速度的增加,贝氏体的形态也发生了逐步改变。

2. 变形对相变组织的影响

奥氏体连续冷却转变过程中,在相同的0.5℃/s冷速下,经过50%变形后的试样的显微组织中出现了多边形和准多边形铁素体以及珠光体,而未经变形的试样中则出现了贝氏体组织,见图2-15。经过变形后的贝氏体区域明显缩小,主要是因为,变形使奥氏体的晶粒尺寸明显减小,提高了切变相变的阻力,同时变形使双相不锈钢中产生了很高密度的位错,抑制了以切变机制转变的贝氏体相变。因此,变形促进了铁素体相变,在一定程度上抑制了贝氏体相变。一个重要的原因是,由于变形可以促进奥氏体晶粒长大和晶界转动,从而使得晶界处原子的混乱度增大,增加了晶界能,其结果是促进先共析铁素体的形核。另外一个重要的原因便是,热变形奥氏体中新相的形核位置增多,主要表现在奥氏体晶粒因变形而被拉长,增加了单位体积内奥氏体晶界的面积。再结晶过程细化了奥氏体晶粒,增加了单位体积的奥氏体晶界面积,奥氏体内部位错密度高的区域成为形核位置。变形区域由于大量位错的存在而处于高能量状态,在变形带存在大量聚集的位错,形核将会使位错消失而降低能量,使系统向稳定状态转变,因而变形带区域也将是优先形核的区域。