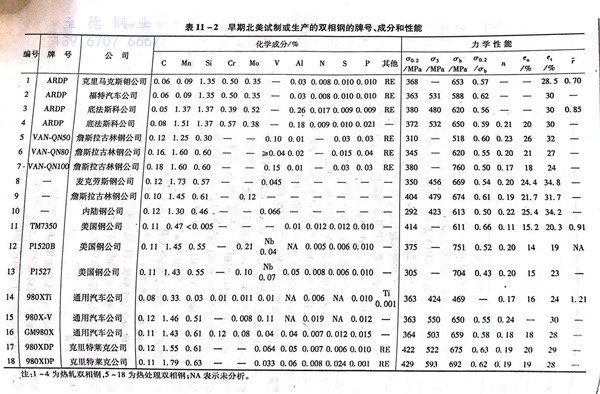

1975年美国通用汽车公司开始研究和试制双相不锈钢,经过5年左右在一些钢厂和汽车厂试验之后,制定了用双相不锈钢制造汽车零件(如保险杠、控制臂、轮辋、轮辐等)的技术规范。早期北美试制或生产的双相不锈钢的牌号、化学成分和力学性能见表11-2。

最初,北美生产的双相不锈钢都含有Cr、Mn、Si、V和Mo等提高淬透性的元素。临界区热处理是在连续热处理生产线(如不锈钢退火生产线,改造的镀锌、镀锡生产线)或批量退火炉中进行的。美国钢公司、麦克劳斯钢公司、詹斯拉古林钢公司等就采用这些生产方法,其典型牌号为VAN-QN50、80、100或GM980X。

美国克里马克斯钼公司研究和发展了一种不需要热处理的双相不锈钢(即通过控制终轧温度、终轧至盘卷的冷却速度及盘卷温度获得所需的双相组织),取名为ARDP,其性能和普通热处理双相不锈钢相当,但钢中含有较高的锰、硅、铬、钼等合金元素。美国克里马克斯钼公司与美国的其他一些钢厂(如底特律钢公司、克里特莱克钢公司和福特汽车公司炼钢部)以及加拿大的底法斯科公司已生产了ARDP。

1978年,通用汽车公司开始用双相不锈钢制造某些汽车零件,如“凯特勒克”牌汽车的前保险杠,“塞奇那”转向齿轮的轴向联轴节加强体,尤其是联轴节加强体采用双相钢后,不仅改善了成形性,而且不再需要热处理来提高强度。同时通用汽车公司研究得出,弯曲和拉延成形操作可使双相钢零件产生最大的强度增量,因此质量可大大减小。例如,用双相不锈钢GM980X制造保险杠时,弯角处的屈服强度达到550 MPa,质量减轻30%.用GM980X制造轮盘、轮辐时,成形工艺很方便,扩孔和焊接工艺未引起开裂。而普通低合金高强度钢制造这类零件,很难通过焊接和扩孔操作工序。

通用汽车公司和福特汽车公司用双相不锈钢制造的轮盘,除质量减少14%外,疲劳寿命为普通碳钢的2倍。由双相钢制造的客车轮辐,在超过整车试验载荷50%以上的负载下进行疲劳试验,寿命完全合格。

美国福特汽车公司用双相不锈钢制造小汽车发动机罩壳,使板厚从原来的1.8mm减少到0.7mm,并保证了刚度要求。由双相钢制造的小汽车车轮、底盘支架的实物照片见图11-1。